Si eres conductor o amante de los vehículos, es probable que en algún momento hayas experimentado defectos de rodadura en tu auto. Estos problemas pueden manifestarse de diversas formas y tener diferentes causas. Pero, ¿sabes realmente cuáles son los defectos de rodadura más comunes y qué los causa? En este artículo, te explicaremos todo acerca de los posibles defectos de rodadura y cómo pueden afectar tu viaje. ¡Sigue leyendo para descubrir más!

En el trabajo de metales, la laminación es el proceso de deformar metales o aleaciones en la forma o espesor requerido. En el artículo anterior hablamos de qué son los procesos de laminación y laminación y qué mecanismos tienen los distintos tipos de laminadores. Ahora analicemos los posibles defectos de rodadura.

En este proceso de laminación, los metales y aleaciones se deforman plásticamente en productos semiacabados o terminados presionando entre dos rodillos giratorios. Primero se presiona el metal en el espacio entre dos rodillos. Una vez que el rodillo penetra un poco el borde del material, el material es atraído por la fricción entre las superficies de los rodillos y el material. El enrollado se puede realizar tanto en frío como en caliente. Analicemos ahora los diferentes tipos de laminadores basados en laminación en caliente.

Tanto en el laminado en caliente como en el laminado en frío, tenemos algunas desventajas debido a algunos defectos en los productos laminados terminados. Analicemos en detalle estos defectos de rodadura.

defectos de rodadura

Para comprender las causas y soluciones de los defectos rodantes, los dividiremos en dos clases:

- Defectos superficiales

- Defectos estructurales

Defectos superficiales Estos incluyen óxido y depósitos, rayones en la superficie, grietas en la superficie, hoyos que quedan en la superficie debido a la posterior delaminación o eliminación de depósitos que pueden haber sido presionados contra la superficie.

Defectos estructurales son más importantes que los errores de rodadura, algunos de los cuales son difíciles de corregir. Estos defectos incluyen los siguientes:

(i) Bordes ondulados

(ii) Grietas en la cremallera

(iii) Grietas en los bordes

(iv) División de fondos

(v) caimanes

(vi) Pliegues

(vii) Laminaciones

Bordes ondulados y desgarros en la cremallera.

Por favor habilite JavaScript

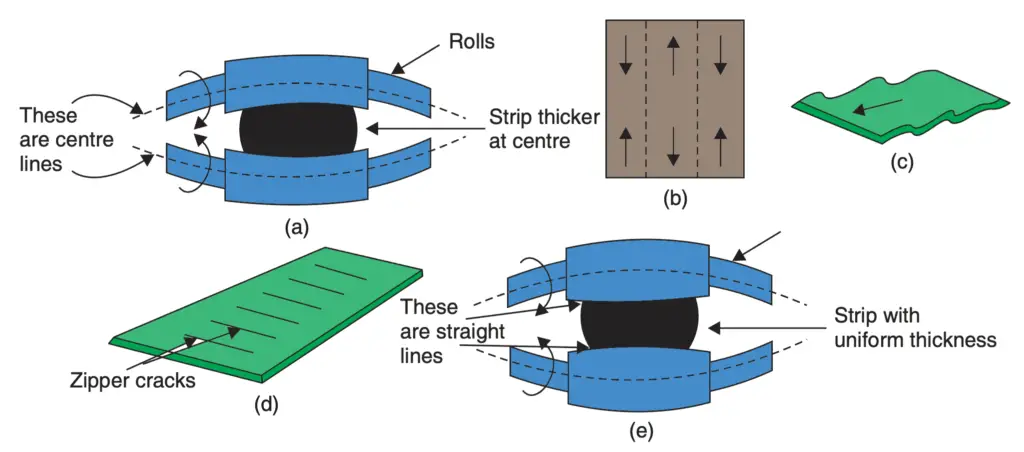

Estos defectos son causados por la flexión de los rodillos bajo la presión de laminación. Una polea puede verse como una viga sostenida por sus soportes. Bajo la presión de rodadura, los rodillos se deforman como se muestra en la siguiente figura.

Esto hace que el material de trabajo sea más fino en los dos bordes y más grueso en el centro. En otras palabras, esto significa que el material será más largo cuando se mida en los bordes que en el centro. Esto crea tensiones de tracción en el medio y tensiones de compresión en los bordes. Lo primero provoca roturas en la cremallera central y lo segundo, bordes ondulados.

La solución a las cremalleras y los bordes ondulados es darles una “curvatura” a los rollos. Están diseñados para ser ligeramente convexos en el medio para compensar el efecto de deflexión bajo cargas rodantes.

Grietas en los bordes y grietas en el centro.

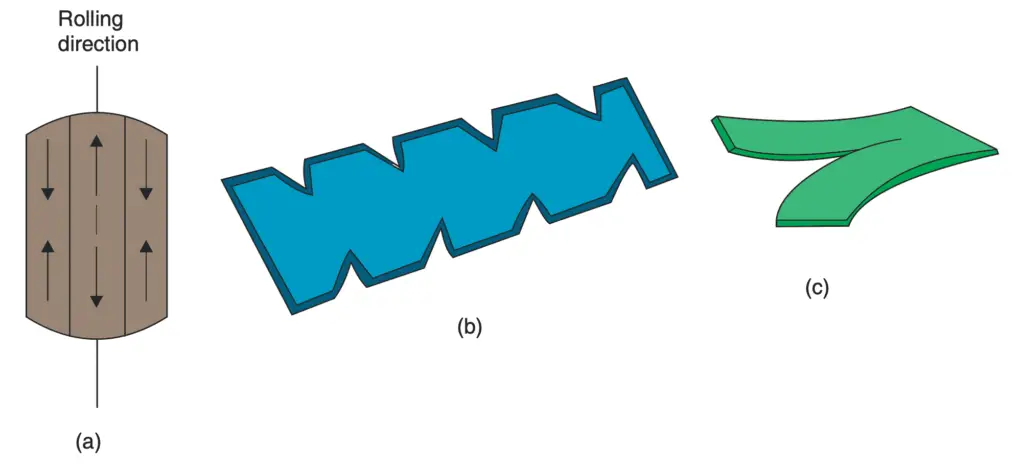

Estos defectos son causados por una deformación plástica no homogénea del metal a lo ancho. A medida que la pieza de trabajo pasa a través de los rodillos, la altura disminuye bajo la presión del rodamiento mientras que su longitud aumenta. También hay cierta extensión lateral, es decir, un aumento en el ancho. Sin embargo, la dispersión lateral se produce hacia los bordes en lugar de en el centro porque hay poca resistencia a la dispersión lateral hacia los bordes. En el medio, la expansión lateral es resistida por la fricción y la capa de material adyacente. Por tanto, una reducción de la extensión lateral en la parte central del material de trabajo da como resultado un mayor aumento de longitud en esta zona respecto a los bordes. Este efecto se muestra en la siguiente figura.

Se puede observar que con una deformación tan poco homogénea del material de trabajo, los bordes están sometidos a tensión (ya que la parte central intenta tirar de ellos debido a la continuidad del material) y la parte central está sometida a esfuerzos de compresión. Esta distribución de tensiones puede provocar grietas en los bordes o, en casos graves, incluso grietas a lo largo de la sección central.

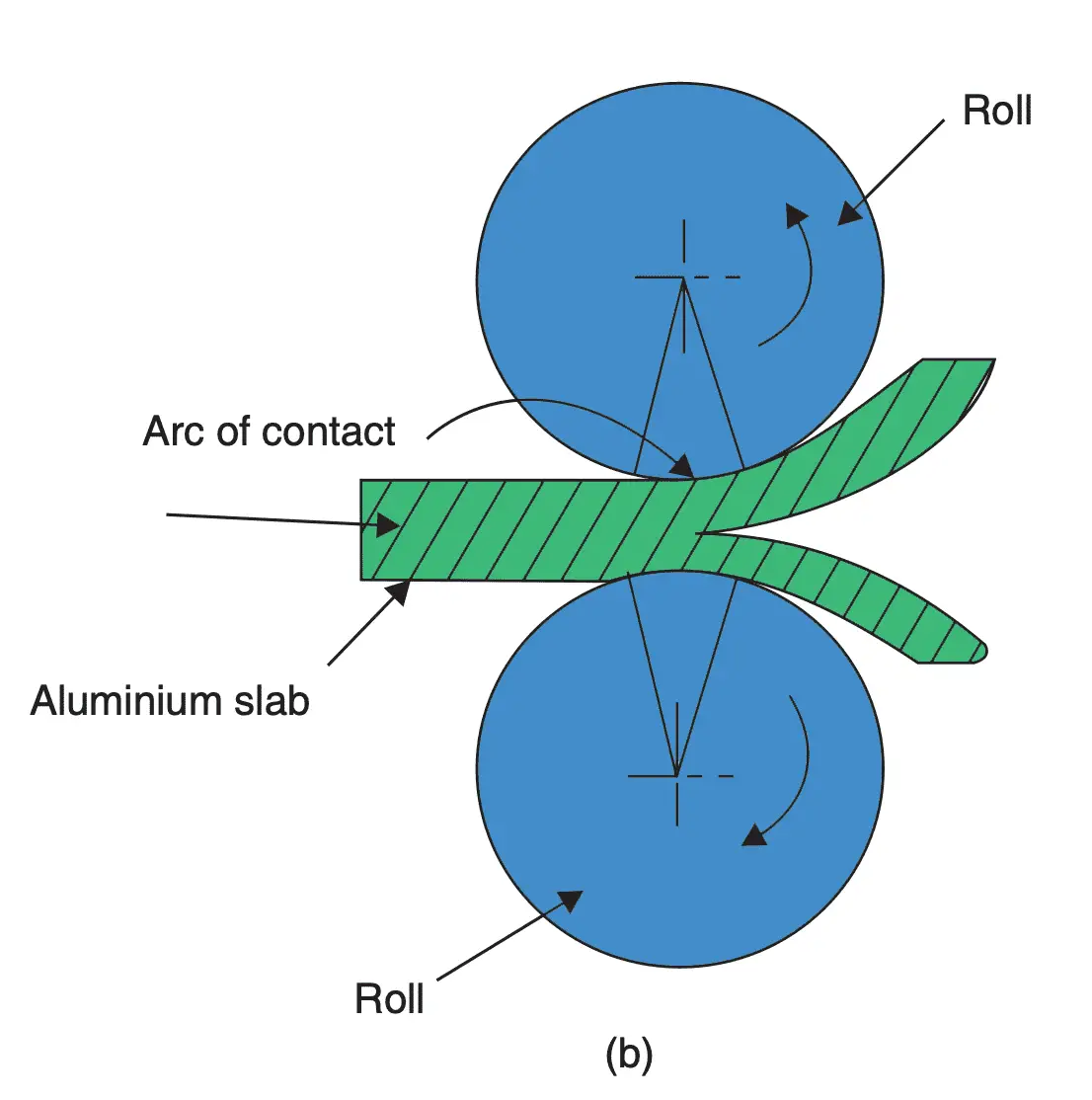

caimán

Como ya se ha mencionado, el rodamiento conduce a una reducción de la altura y, por tanto, a un aumento de la longitud. Sin embargo, debido a la fricción en la interfaz entre los rodillos y la parte superior e inferior del material de la pieza de trabajo, el alargamiento en la parte superior e inferior es menor que el del material ubicado en el medio del espesor de la pieza de trabajo. Cuando las condiciones se vuelven severas, puede ocurrir un defecto llamado «caimán», es decir, El defecto se muestra en la siguiente figura.

Doblar

Este error ocurre cuando la reducción por pasada es muy pequeña.

Laminaciones

Las laminaciones son capas. Si el tocho no está intacto y tiene tuberías o huecos y estos no están completamente soldados durante el laminado (por ejemplo, si la tubería tiene material oxidado o inclusiones no metálicas, no se soldará), esto resultará en un defecto llamado laminación. Muy a menudo el lingote contiene inclusiones no metálicas; Cuando se enrollan, se alargan junto con el material sonoro. Esto también puede provocar laminaciones.

Estos defectos sólo pueden corregirse descartando la parte del tocho donde hay tuberías y otros defectos y seleccionando sólo una buena porción de metal para laminar.

Diploma

El laminado es una de las tecnologías de producción más utilizadas, especialmente el laminado de anillos se usa ampliamente para muchas aplicaciones, como rodamientos de bolas y de rodillos, neumáticos de acero para ruedas de ferrocarril y muchas otras aplicaciones. Los defectos de laminación anteriores nos ayudan a producir productos finales más finos mediante el proceso de laminación.

[automatic_youtube_gallery type=»search» search=»¿Qué defectos de rodadura son posibles?

» limit=»1″]

Defectos del laminado: causas y remedios

En Metalworks, el laminado es el proceso de deformación de metales o aleaciones para darles la forma o el grosor requeridos. En el artículo anterior, discutimos qué es el laminado, los procedimientos de laminado y los diferentes tipos de laminadores. Ahora, veamos los posibles defectos del laminado.

En este proceso de laminado, los metales y las aleaciones se deforman plásticamente para convertirse en productos semielaborados o acabados al ser presionados entre dos rodillos que están en rotación. El metal se empuja inicialmente hacia el espacio entre los dos rodillos y luego, una vez que el rodillo se «adhiera» al borde del material, el material es arrastrado por la fricción entre las superficies de los rodillos y el material. El laminado se puede realizar en condiciones de calor y frío. Ahora veamos los diferentes tipos de laminadores según el laminado en caliente.

Tanto en el laminado en caliente como en el laminado en frío, existen algunas limitaciones debido a defectos en los productos laminados acabados. Veamos esos defectos del laminado en detalle.

Defectos del laminado

Para comprender las causas y soluciones de los defectos del laminado, los dividiremos en dos clases:

- Defectos superficiales: incluyen oxidación y escamas, arañazos en la superficie, grietas en la superficie, pozos dejados en la superficie debido a la posterior eliminación de escamas que pueden haber quedado presionadas en la superficie.

- Defectos estructurales: son más importantes que los defectos del laminado y algunos son difíciles de corregir. Estos defectos incluyen lo siguiente:

- (i) Bordes ondulados

- (ii) Grietas en forma de cremallera

- (iii) Grietas en los bordes

- (iv) Separación en el centro

- (v) Aligeramiento

- (vi) Pliegues

- (vii) Laminaciones

Bordes ondulados y grietas en forma de cremallera

Estos defectos son causados por la flexión de los rodillos bajo la presión del laminado. Un rodillo se puede considerar como una viga soportada en los soportes. Bajo la presión del laminado, los rodillos se deforman de la manera que se muestra en la figura siguiente.

Consecuentemente, el material de trabajo se adelgaza en los dos bordes y se espesa en la parte central. En otras palabras, significa que el material se hace más largo en los bordes que en el centro. Esto genera esfuerzo de tracción en el centro y esfuerzo de compresión en los bordes. El primero causa grietas en forma de cremallera en el centro y el último causa bordes ondulados.

La solución para las grietas en forma de cremallera y los bordes ondulados está en proporcionar una «camber» a los rodillos. Se hacen ligeramente convexos en la parte central para contrarrestar el efecto de la deformación bajo cargas de laminado.

Grietas en los bordes y separación en el centro

Estos defectos son causados por la deformación plástica no homogénea del metal a lo largo del ancho del material de trabajo. A medida que la pieza de trabajo pasa a través de los rodillos, bajo la presión del laminado, la altura disminuye mientras aumenta la longitud. También se produce cierta expansión lateral, es decir, un aumento en el ancho. Sin embargo, la expansión lateral es mayor hacia los bordes que en el centro, ya que hay poca resistencia a la expansión lateral hacia los bordes. En el centro, la expansión lateral se ve obstaculizada por la fricción y la capa de material adyacente. Por lo tanto, la disminución de la expansión lateral en la parte central del material de trabajo resulta en un mayor aumento de la longitud en esta región en comparación con los bordes. Este efecto se muestra en la figura siguiente.

Se puede entender que bajo tal deformación no homogénea del material de trabajo, los bordes experimentan tensión (ya que la parte central trata de tirar de él debido a la continuidad del material) y la parte central experimenta compresión. Una distribución de esfuerzos como esta puede provocar grietas en los bordes o, en casos graves, incluso una separación a lo largo de la parte central.

Aligeramiento

Como se mencionó anteriormente, el laminado implica una disminución en la altura con un consiguiente aumento en la longitud. Pero debido a la fricción presente en la interfaz de los rodillos y las superficies superior e inferior del material de trabajo, la elongación en las superficies superior e inferior es menor que el material ubicado en el centro del grosor de la pieza de trabajo. Si las condiciones se vuelven severas, puede causar un defecto llamado «aligeramiento», es decir, la ruptura del material a lo largo de la longitud en una mitad superior y una mitad inferior que recuerda la boca abierta de un cocodrilo. El defecto se ilustra en la siguiente figura.

Pliegues

Este defecto ocurre cuando la reducción por pasada es muy baja.

Laminaciones

Laminaciones significa capas. Si la palanquilla no es sólida y tiene poros o huecos y durante el laminado no se sueldan por completo (por ejemplo, si los poros tienen material oxidado o inclusiones no metálicas que no se sueldan), se producirá un defecto llamado laminaciones. A menudo, en la palanquilla hay inclusiones no metálicas; durante el laminado, se alargan junto con el material sólido. Esto también puede causar laminaciones.

Estos defectos solo se pueden corregir desechando la porción de la palanquilla donde haya poros y otros defectos y seleccionando solo la parte de metal bueno para el laminado.

Conclusión: El laminado es una de las tecnologías de producción más utilizadas, especialmente el método de laminado en anillo, que se utiliza ampliamente en muchas aplicaciones como rodamientos de bolas y rodillos, y llantas de acero para ruedas de ferrocarril y muchas otras aplicaciones. Los defectos del laminado mencionados anteriormente nos ayudarán a producir productos terminados de mejor calidad a partir del proceso de laminado.