¿Alguna vez te has preguntado cómo se fabrican las latas de refresco o los envoltorios de chocolate? ¿Te intriga saber cómo logran ese acabado brillante y resistente? La respuesta está en el proceso de laminación, una técnica esencial en la industria del embalaje. En este artículo, te revelaremos todos los detalles sobre qué es y cómo funciona el proceso de laminación. ¡Prepárate para descubrir los secretos detrás de este procedimiento tanto utilizado en nuestra vida cotidiana!

En el trabajo de metales, la laminación es el proceso de deformar metales o aleaciones en la forma o espesor requerido. Analicemos más detalles sobre la laminación de metal en la tecnología de producción, tales como: B. el mecanismo utilizado para rodar y alguna nomenclatura básica para rodar.

proceso rodante

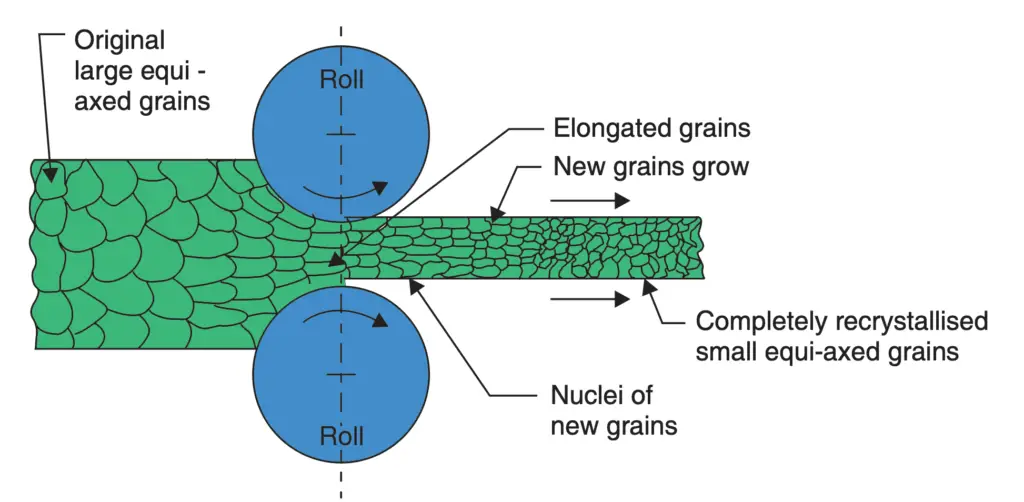

En este proceso de laminación, los metales y aleaciones se deforman plásticamente en productos semiacabados o terminados presionando entre dos rodillos giratorios. Primero se presiona el metal en el espacio entre dos rodillos. Una vez que el rodillo penetra un poco el borde del material, el material es atraído por la fricción entre las superficies de los rodillos y el material.

Cuando alimentamos el material a los rodillos, el material se somete a una alta fuerza de compresión a medida que los rodillos lo comprimen (y lo arrastran). Se trata de un proceso para procesar materiales a granel en el que se reduce la sección transversal del material y se aumenta su longitud. La sección transversal final está determinada por la incisión en la superficie del rodillo a través de la cual pasa el material y se comprime. La esencia del proceso de laminación. Esto se puede entender en la siguiente figura.

El enrollado se puede realizar tanto en frío como en caliente. En un laminador conectado a una acería, primero se funde un bloque de acero, que se descompone gradualmente en bloques, palanquillas y desbastes. Las losas se laminan en caliente para obtener placas, láminas, barras, varillas, rieles y otras formas estructurales como ángulos, canales, etc. La transformación del acero en secciones comercialmente importantes generalmente se realiza en otro laminador llamado laminador comercial.

El laminado es una forma muy cómoda y económica de producir secciones comercialmente importantes. En lo que respecta al acero, alrededor de tres cuartas partes del acero producido en el país se vende en última instancia como productos laminados y el resto se utiliza como forja, extrusión y fundición. Esto muestra la importancia del proceso de laminación.

Nomenclatura de productos laminados.

La siguiente nomenclatura es común para los productos rodantes:

(i) Flores: Es el primer producto que se obtiene de la división de lingotes. Erblüh tiene una sección transversal de 150 mm cuadrados a 250 mm cuadrados o, a veces, un rectángulo de 250 × 300 mm.

(ii) Boleto: Un tocho es el siguiente producto que se extrae de un tocho. Los billetes varían desde 50 mm cuadrados hasta 125 mm cuadrados.

(iii) Placa: El panel tiene una sección transversal rectangular con un espesor de 50 a 150 mm y está disponible en longitudes de hasta 1 1/2 metros.

(iv) Placa: Un panel generalmente tiene 5 mm o más de espesor y 1,0 o 1,25 metros de ancho y 2,5 metros de largo.

(vi) Hoja: Una hoja tiene hasta 4 mm de espesor y está disponible en el mismo ancho y largo que una placa.

(vi) Plano: Los pisos están disponibles en diferentes espesores y anchos y están compuestos por largas tiras de material con una sección transversal específica.

(vii) Diapositiva: Es una hoja muy delgada.

(viii) Barras: Las varillas suelen tener una sección transversal circular y una longitud de varios metros. Son material general (materia prima) para tornos de cabrestante y torreta.

(ix) Cable: Un alambre es una pieza (generalmente en forma de bobina) con una pequeña sección transversal redonda; El diámetro indica el tamaño del cable.

Mecanismo rodante

Por favor habilite JavaScript

Vea la siguiente imagen.

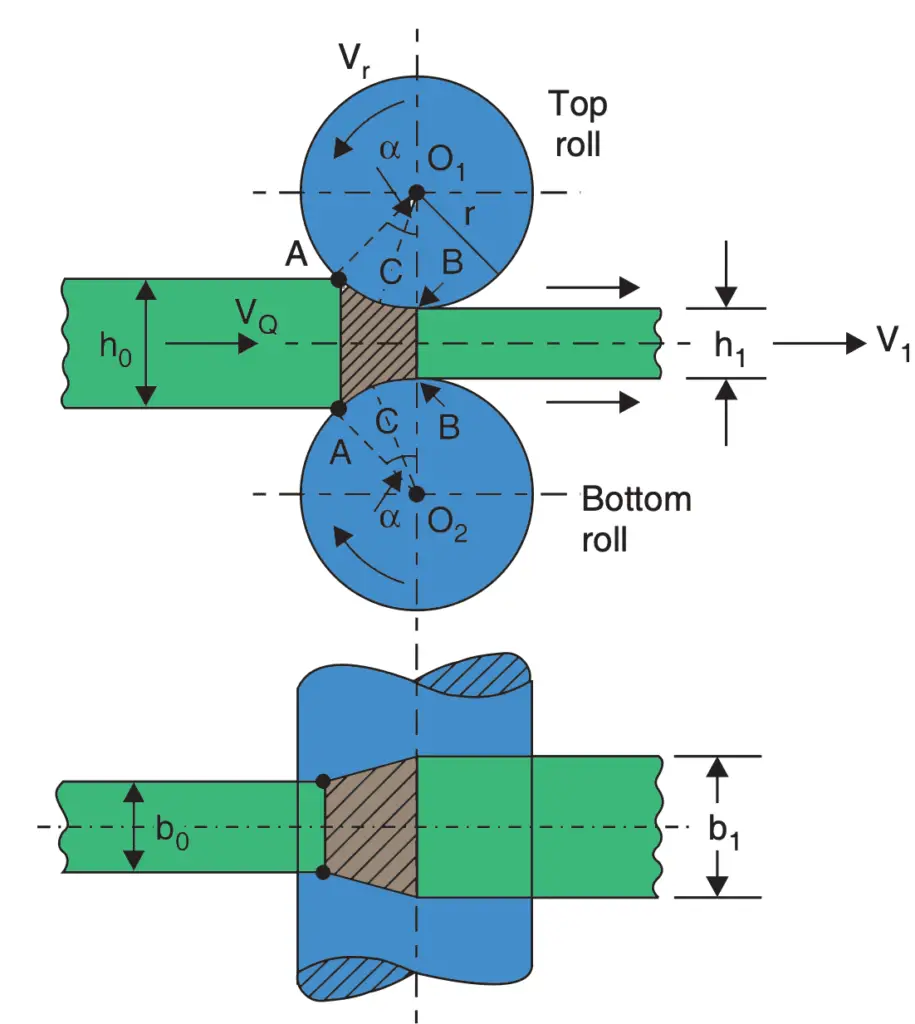

Cada uno de los dos rodillos hace contacto con la superficie del metal a lo largo del arco AB, que se llama arco de contacto.

El arco AB dividido por el radio del rodillo da un ángulo de contacto (α). Los rodillos sólo tiran del material hacia adelante debido a la fricción entre la superficie del rodillo y el metal.

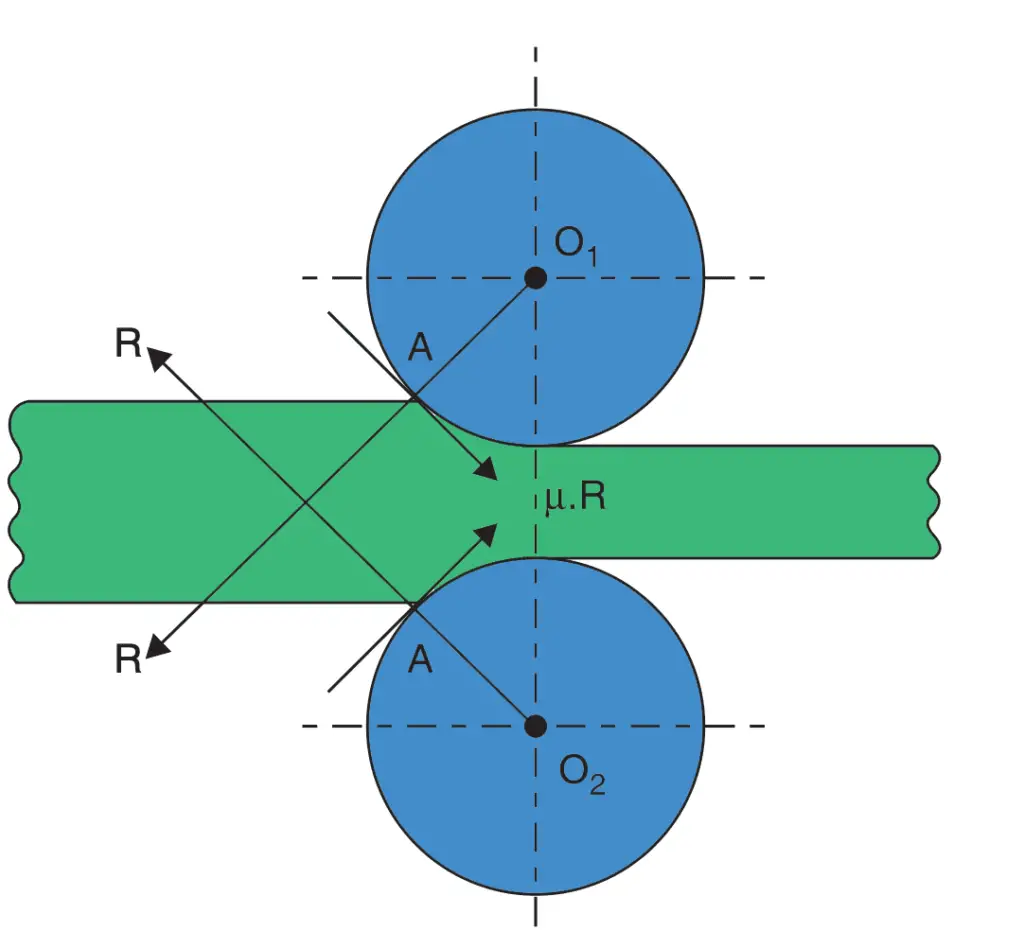

En el momento de la mordida, la reacción en el punto de contacto es AR, que actúa a lo largo de la línea radial O1A y la fuerza de fricción actúan a lo largo de la tangente a A en ángulo recto con O1A. En el caso límite:

R sen α = μR cos α

μ = tan α

α = bronceado-1 µ

Si α es mayor que tan-1 μ el material no entraría en los rodillos sin ayuda.

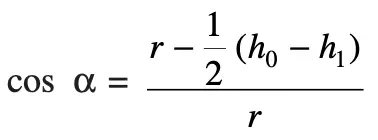

Como verás,

Dónde

h0 es el espesor del material

h1 es el espacio entre los dos rodillos en su punto más estrecho

r es el radio de los rodillos

Para un diámetro de rodillo dado y la distancia entre ellos, el valor es h0 está limitado por el valor de μ, que a su vez depende del material de los rodillos y del depósito de laminación, la rugosidad de sus superficies y la temperatura y velocidad de laminación.

En el laminado en caliente, donde se busca una reducción máxima de la sección transversal por pasada, puede ser necesario aumentar artificialmente el valor de µ “deshilachando” la superficie del rodillo.

El raspado es el endurecimiento de la superficie del rodillo mediante la creación de finas ranuras en la superficie del rodillo.

Sin embargo, en el laminado en frío, que es una operación de acabado y la reducción de la sección transversal es limitada, el deshilachado de los rodillos no es necesario ni deseable. De hecho, en este caso se utiliza una cierta cantidad de lubricación además del fino acabado de los rodillos.

Otra razón para conformarse con un coeficiente de fricción más bajo durante el laminado en frío es que este proceso implica trabajar con presiones muy altas y hay suficiente fuerza de fricción disponible incluso con un valor μ bajo.

Los valores estándar de la industria para ángulos de mordida son:

2–10° … para laminar chapas y flejes en frío

15–20° … para laminar chapas y bandas en caliente

24–30°… para laminación en caliente de palanquillas y tochos pesados

proceso rodante

Aunque el material se aprieta entre dos rodillos durante el proceso de laminado, el ancho (b0) del material no aumenta o aumenta muy ligeramente.

- Dado que el volumen de material que ingresa a los rollos es igual al volumen de material que sale de los rollos, el espesor del material de h disminuye0 ah1La velocidad del material que sale de los rodillos debe ser mayor que la velocidad del material que entra en los rodillos.

- Los rodillos se mueven a una velocidad constante. y su velocidad superficial permanece constante.

- Los rodillos intentan mover el material dentro de los rodillos utilizando únicamente la fricción; no hay agarre positivo entre los rodillos y el material.

- Por un lado, es decir, en el punto A, donde comienza el contacto entre los rodillos y el material de trabajo, los rodillos se mueven por lo tanto a una velocidad superficial mayor que el material de trabajo.

- A medida que el material se aprieta y pasa a través de los rodillos, su velocidad aumenta gradualmente y en una determinada sección CC como se muestra en la figura anterior, llamada sección neutra o antideslizante, la velocidad del metal es igual a la velocidad de los rodillos.

- A medida que el material se comprime aún más, su velocidad excede la velocidad de los rodillos.

- El ángulo que se encuentra en el centro del rodillo en la sección neutra se llama ángulo de deslizamiento o ángulo crítico (ángulo BO).1C).

- La zona de deformación a la izquierda de la sección neutral se llama zona de retardo y la zona de deformación a la derecha de la sección neutral se llama zona principal.

- si vR es la velocidad de la superficie del rodillo, V0 la velocidad del material en la entrada a la zona de deformación y V1 A la salida de los rodillos tenemos

Deslizamiento hacia adelante = [(V1– Vr)/ Vr ]× 100 por ciento,

Deslizamiento hacia atrás = [(Vr– V0)/Vr] × 100 por ciento

El valor del deslizamiento de alimentación suele ser del 3 al 10% y aumenta al aumentar el diámetro del rodillo y el coeficiente de fricción, así como al disminuir el espesor del material laminado.

Hemos analizado aquí diferentes tipos de laminadores y la diferencia entre laminación en caliente y laminación en frío.

A continuación se explican algunos otros términos útiles relacionados con el rodaje:

- Calado absoluto Δh = (h0 -h1) milímetro,

- Tiro relativo = Δh/h0 × 100 por ciento

- Alargamiento absoluto, Δl = longitud final – longitud original del material de trabajo

- Coeficiente de elongación = Longitud final/Longitud original

- Ancho absoluto = ancho final del material de trabajo – ancho original del material

Nota: Durante el conformado en frío, se puede suponer que la variación absoluta es cero.

Diploma

Hemos discutido qué es la laminación en el procesamiento de metales, describimos el mecanismo de laminación y también discutimos el proceso de laminación. También hemos discutido aquí diferentes tipos de laminadores y la diferencia entre laminación en caliente y laminación en frío. Háganos saber su opinión sobre este tema en la sección de comentarios a continuación.

[automatic_youtube_gallery type=»search» search=»¿Cuál es el proceso de laminación?

» limit=»1″]

Ingeniería de Producción: Todo lo que necesitas saber sobre el proceso de laminado de metales

En la industria metalúrgica, el laminado es el proceso de deformar metales o aleaciones para obtener la forma o espesor requerido. En este artículo, discutiremos los detalles del laminado de metales en tecnología de producción, como el mecanismo utilizado y la nomenclatura básica utilizada.

Proceso de laminado de metales

En este proceso de laminado, los metales y las aleaciones se deforman plásticamente para obtener productos semiacabados o acabados al ser presionados entre dos rodillos giratorios. El metal se empuja inicialmente hacia el espacio entre los dos rodillos, y una vez que el rodillo toma una «mordida» en el borde del material, este es arrastrado por la fricción entre las superficies de los rodillos y el material.

Al alimentar el material a los rodillos, este es sometido a una fuerza compresiva alta, ya que es exprimido (y arrastrado) por los rodillos. Este proceso se utiliza para tratar el material a granel, en el cual la sección transversal del material se reduce y su longitud se aumenta. La sección transversal final es determinada por la impresión cortada en la superficie del rodillo por donde pasa el material y hacia donde es comprimido. Esto se puede entender mejor con la siguiente figura:

- Esquema del proceso de laminado

Tipos de laminado

El laminado se puede realizar tanto en caliente como en frío. En un laminador adjunto a una planta de acero, el punto de partida es un producto fundido de acero que se va desglosando progresivamente en palanquillas. Las palanquillas se laminan en placas, láminas, barras, rieles y otras formas estructurales como ángulos y canales. La conversión del acero en secciones comercialmente importantes generalmente se realiza en otro laminador llamado laminador comercial.

El laminado es una forma muy conveniente y económica de producir secciones de importancia comercial. En el caso del acero, aproximadamente tres cuartas partes de todo el acero producido en el país se vende finalmente como un producto laminado y el resto se utiliza como forjados, productos extruidos y en forma de fundición. Esto muestra la importancia del proceso de laminado.

Nomenclatura de los productos laminados

La siguiente nomenclatura es de uso común para los productos laminados:

- Aceros Redondos: Varilla roscada conocida como Barra

- Acero Hexagonal: Varilla con seis caras, llamada Sección Six Sided.

- Placas de acero: Planchas de acero generalmente más gruesas que 50mm

- Láminas de acero: Planchas generalmente menores a 4mm de espesor.

- Aceros planos: Láminas generalmente más delgadas comparadas con las placas de acero.

Mecanismo de laminado

El mecanismo del laminado se basa en la fricción entre los rodillos y el material. Cada uno de los dos rodillos entra en contacto con la superficie del metal a lo largo del arco AB, conocido como el arco de contacto. Los rodillos arrastran el material hacia adelante únicamente debido a la fricción existente entre la superficie del rodillo y el metal.

Las fuerzas durante el laminado se distribuyen de la siguiente manera: en el punto de contacto A, la reacción será R a lo largo de la línea radial O1A y la fuerza de fricción será tangente a A y perpendicular a O1A. En el caso límite, R sin α = μR cos α, donde μ es el coeficiente de fricción y α es el ángulo de contacto.

Para un diámetro dado de los rodillos y la separación entre ellos, el valor de h0 se ve limitado por el valor de μ, que a su vez depende del material de los rodillos y del trabajo que se está laminando, la rugosidad de sus superficies y la temperatura y velocidad de laminado.

La laminación en caliente requiere generalmente un ángulo de contacto mayor que la laminación en frío debido a la mayor reducción de sección transversal por pasada, por lo que en ocasiones se hace necesario aumentar artificialmente el valor de μ mediante el «estriado» de la superficie de los rodillos.

El estriado consiste en hacer rugosa la superficie de los rodillos, creando pequeñas ranuras en su superficie.

Pero en el caso de la laminación en frío, que es una operación de acabado y la reducción de sección transversal está limitada, no se requiere el estriado de los rodillos. De hecho, en ese caso, se utiliza algo de lubricación además de dar un acabado fino a los rodillos. Esto se debe a que en la laminación en frío se utilizan presiones muy altas y, aunque el coeficiente de fricción sea bajo, se obtiene una fuerza de fricción adecuada.

En resumen, el laminado de metales es un proceso esencial en la industria metalúrgica. Permite la producción de secciones comercialmente importantes de manera conveniente y económica. Tanto el laminado en caliente como el laminado en frío tienen sus propias aplicaciones y nomenclatura específica. Si estás interesado en conocer más detalles sobre este tema, déjanos tus preguntas en la sección de comentarios a continuación.