¿Alguna vez te has preguntado qué es exactamente un laminador y cuáles son los diferentes tipos que existen? Los laminadores son una herramienta esencial en diferentes industrias y sectores, desde la impresión y el embalaje hasta la fotografía y la educación. En este artículo, exploraremos en detalle los distintos tipos de laminadores disponibles en el mercado, desde los laminadores térmicos hasta los laminadores en frío. Descubre cómo funcionan y qué ventajas ofrecen cada uno de ellos. Si quieres conocer más sobre esta fabulosa herramienta, ¡sigue leyendo!

En el trabajo de metales, la laminación es el proceso de deformar metales o aleaciones en la forma o espesor requerido. En el artículo anterior, discutimos qué son los métodos de balanceo y balanceo y cuál es su mecanismo. Analicemos ahora los diferentes tipos de laminación en laminadores de metales.

En este proceso de laminación, los metales y aleaciones se deforman plásticamente en productos semiacabados o terminados presionando entre dos rodillos giratorios. Primero se presiona el metal en el espacio entre dos rodillos. Una vez que el rodillo penetra un poco el borde del material, el material es atraído por la fricción entre las superficies de los rodillos y el material. El enrollado se puede realizar tanto en frío como en caliente. Analicemos ahora los diferentes tipos de laminadores basados en laminación en caliente.

Diferentes tipos de laminadores

A continuación se muestran los diferentes tipos de laminadores.

- Dos molinos altos

- Tres molinos altos

- Cuatro altos molinos

- Molinos de racimo

Analicemos brevemente estos diferentes tipos de laminadores.

1. Dos altos laminadores

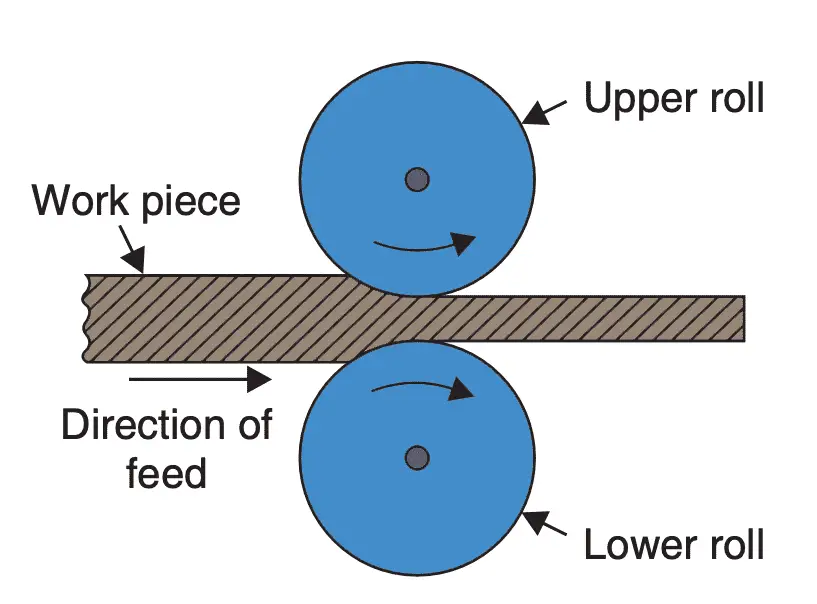

- Consta de dos pesados rodillos dispuestos uno encima del otro.

- Los rodillos están soportados por cojinetes alojados en robustos marcos verticales (llamados soportes) que están unidos al piso del laminador.

- El espacio vertical entre los rodillos es ajustable.

- Los rodillos giran en direcciones opuestas y son accionados por potentes motores eléctricos.

- Normalmente, la dirección de rotación de los rodillos no se puede cambiar, por lo que la pieza de trabajo sólo necesita ser alimentada a los rodillos desde una dirección.

- La siguiente figura muestra una disposición de molino de dos alturas.

- Si el laminado requiere más de una “pasada” en el mismo conjunto de rodillos, el material debe regresarse al mismo lado después de completar la primera pasada.

- Dado que el transporte de material (que está al rojo vivo) de un lado a otro es difícil y requiere mucho tiempo (el material puede enfriarse mientras tanto), se desarrolló un “molino reversible de dos alturas” en el que la dirección de La rotación de los rodillos se puede cambiar.

- Esto facilita el enrollado del material guiándolo con movimientos de ida y vuelta.

2. Tres altos laminadores

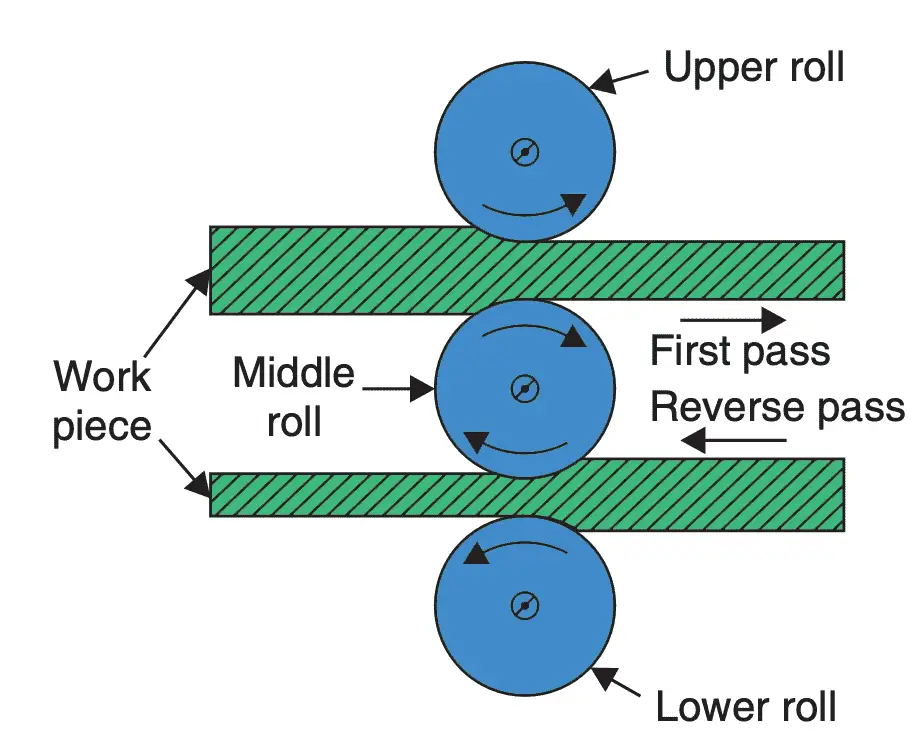

La siguiente figura muestra una disposición de laminador con tres molinos.

- Consta de tres rodillos colocados directamente uno encima del otro, como se muestra.

- El sentido de giro del primer y segundo rodillo es opuesto, al igual que en el caso de dos rodillos altos.

- Los sentidos de giro del segundo y tercer rodillo son nuevamente opuestos entre sí.

- Los tres rodillos giran siempre en el mismo sentido en sus cojinetes.

- La ventaja de este molino es que el material de trabajo puede alimentarse en una dirección entre el primer y segundo rodillos, y el retorno puede realizarse entre el segundo y tercer rodillos.

- Esto elimina la necesidad de transportar material de un lado de los rodillos al otro después de completar una pasada.

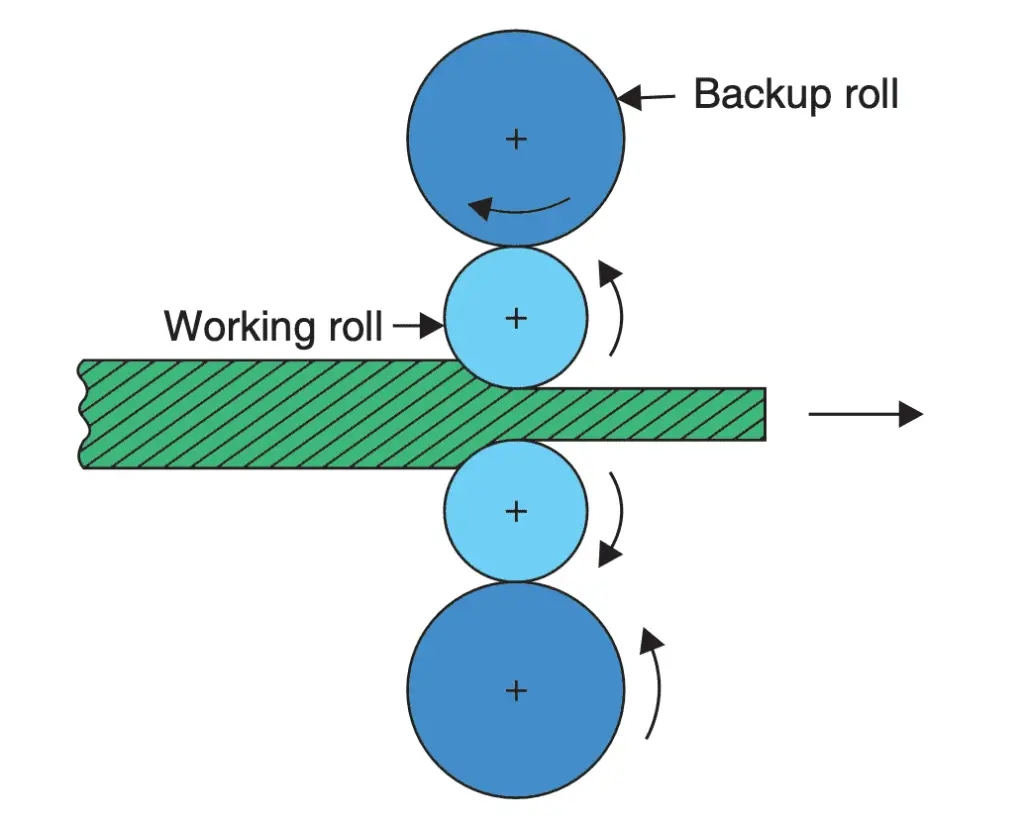

3. Cuatro altos trenes de laminación

- Como se muestra en la figura superior, este molino consta de cuatro rodillos horizontales, dos de menor diámetro y dos de mucho mayor diámetro.

- Los roles más importantes se denominan roles de respaldo.

- Los rodillos más pequeños son los rodillos de trabajo, pero si los rodillos de respaldo no estuvieran presentes, el material enrollado sería más grueso en el medio y más delgado en ambos extremos debido a la deflexión de los rodillos entre los soportes.

- Los rodillos de respaldo mantienen presionados los rodillos de trabajo y limitan la deflexión a medida que se lamina el material.

- Los productos habituales de estas fábricas son chapas y chapas laminadas en frío y en caliente.

4. Molinos de racimo

Consta de dos rodillos de trabajo de pequeño diámetro y cuatro o más rodillos de respaldo. El gran número de rodillos de soporte previstos es necesario porque los rodillos de soporte no deben exceder el diámetro de los rodillos de trabajo en más de dos o tres veces. Para manejar procesos que requieren altas cargas de laminación (por ejemplo, laminación en frío de chapas de acero de alta resistencia), los rodillos de trabajo son cada vez más pequeños. Esto también se aplica al tamaño de los rodillos de respaldo, y se puede llegar a una etapa en la que los propios rodillos de respaldo puedan proporcionar desviación. Por lo tanto, los rodillos de soporte deben estar apoyados o asegurados con rodillos adicionales. En el mundialmente famoso MOLINO SENDZIMIR, se utilizan hasta 20 rodillos de respaldo en un grupo. Este laminador se utiliza para laminar láminas de acero inoxidable y otras láminas de acero de bajo espesor y alta resistencia.

Diferentes tipos de rodillos y pasadas en laminadores.

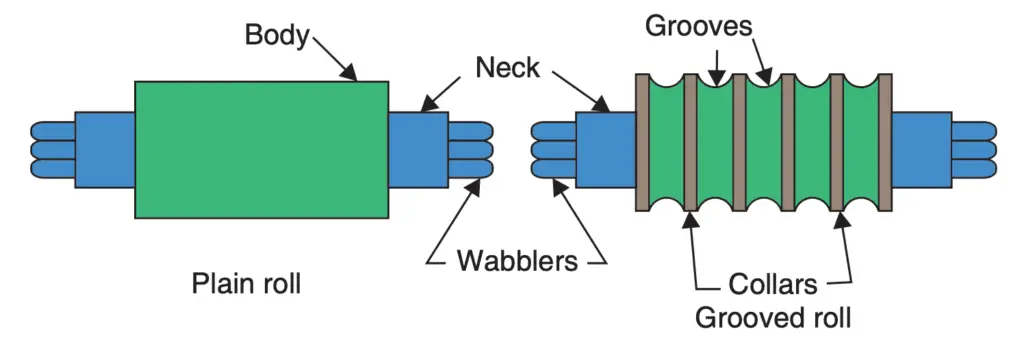

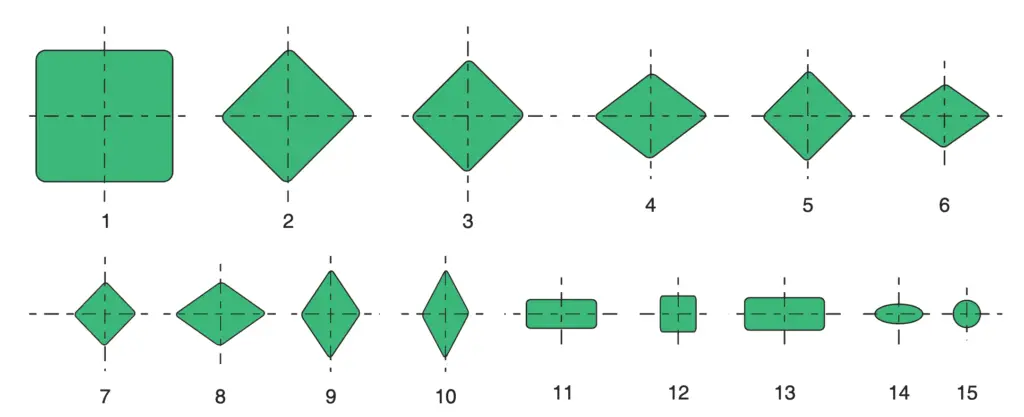

Hay dos tipos de roles. Uno de ellos es el rodillo liso y el segundo es el rodillo ranurado como se muestra en la siguiente figura.

Por favor habilite JavaScript

Los rodillos para rodar constan de tres partes. Cuerpo, cuello y wobblers.

El cuellos Los osciladores en forma de estrella se alojan en los cojinetes previstos en los soportes y están unidos al eje de transmisión a través de un cilindro hueco.

El tambaleante Actúa como un dispositivo de seguridad y protege el cuerpo principal del carrete de daños cuando una carga demasiado pesada causa una tensión excesiva.

El proceso de laminación real lo lleva a cabo el Cuerpo el papel.

Los rodillos suelen estar fabricados de un tipo especial de hierro fundido, acero fundido o acero forjado. Los rodillos lisos tienen una superficie dura muy refinada y se utilizan para laminar planos, placas y láminas. Los rodillos ranurados tienen ranuras de diferentes formas en la circunferencia.

A veces, la mitad de la forma deseada del producto enrollado se corta en el rollo inferior y la otra mitad en el rollo superior, de modo que cuando los rollos se ensamblan en sus soportes, la forma requerida se crea completamente en el material de trabajo. tan pronto como pase (es decir, ruede) a través de la ranura en cuestión.

Sin embargo, cabe señalar que la forma deseada del perfil laminado no se consigue en una sola pasada. El material de trabajo debe enrollarse una y otra vez en varias pasadas y cada pasada acerca la sección transversal del material a la forma final deseada. Estas pasadas están cuidadosamente diseñadas para evitar que se introduzcan defectos de rodadura. El laminado es un proceso laborioso, como se puede ver en el diagrama de flujo para convertir un lingote de acero en una barra redonda que se muestra en la siguiente figura.

Los diferentes pases se dividen en los siguientes grupos.

(i) pases de avance o desbaste,

(ii) El líder pasa

(iii) Pases de objetivo

Los puntos de punción están destinados a reducir el área de la sección transversal. El líder avanza gradualmente y acerca la sección transversal del material a su forma final. La forma y tamaño final se consiguen en pasadas de acabado. Al cortar el acabado a través de ranuras, se tiene en cuenta la contracción durante el enfriamiento.

¿Qué es el balanceo de anillos?

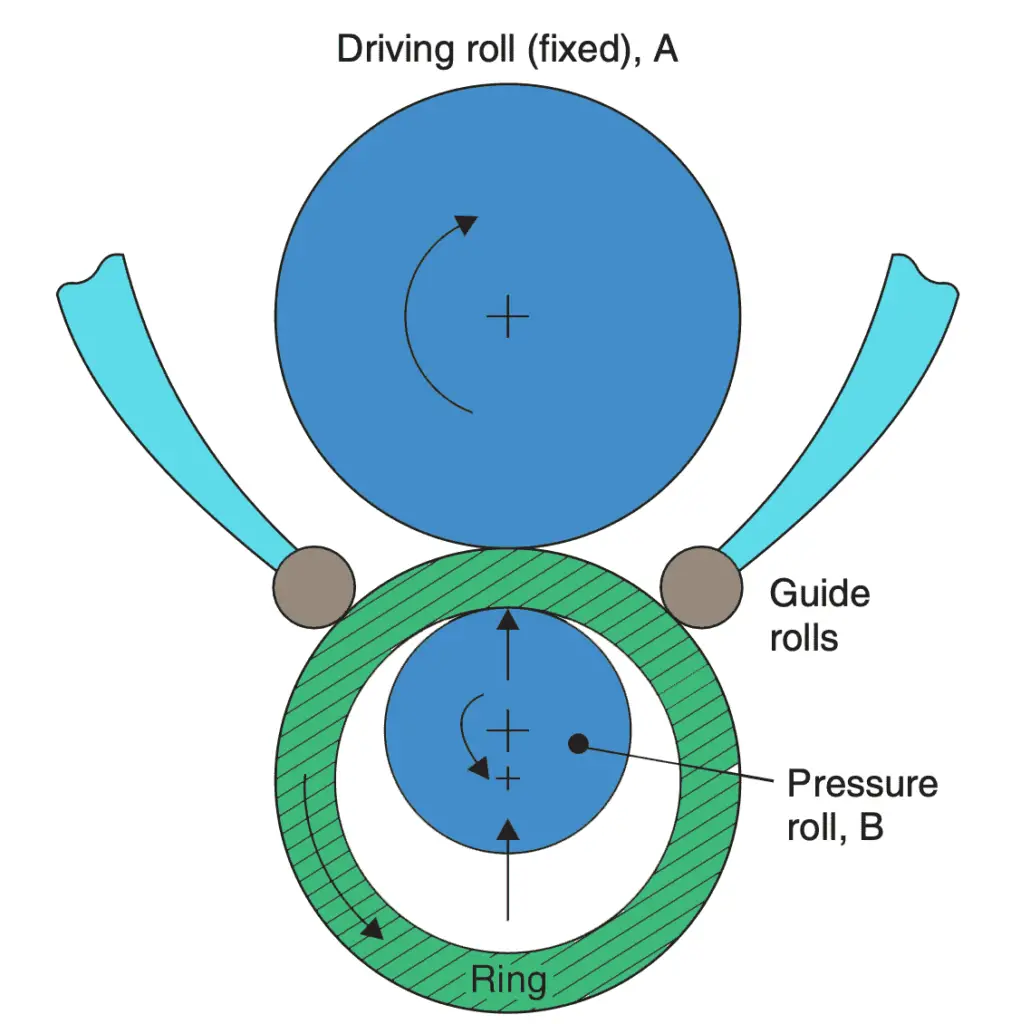

Los anillos sin costura, como los anillos no unidos que se muestran en la siguiente figura, se utilizan ampliamente en la industria.

Ejemplos de ello son los aros interiores y exteriores de rodamientos de bolas y de rodillos, así como los neumáticos de acero para ruedas de ferrocarril. Estos anillos se fabrican mediante un proceso de laminación especial llamado Anillo rodante.

Proceso de laminación de anillos

- La pieza de trabajo inicial es una pieza circular de metal de paredes gruesas, en cuyo centro se ha practicado un agujero mediante clavado y perforación.

- La pieza de trabajo se calienta hasta que se pone al rojo vivo y luego se coloca entre dos rodillos A y B, que giran en direcciones opuestas.

- La disposición de los rodillos y el anillo se muestra en el siguiente diagrama esquemático.

- El rodillo de presión B ejerce presión sobre el material desde el interior.

- Sujetado entre los rodillos A y B, el anillo gira.

- Al mismo tiempo, el diámetro interior y exterior del anillo aumenta cada vez más y el espesor de la pared sigue disminuyendo.

- Para garantizar que el anillo sea circular, se instalan dos rodillos guía en la superficie exterior del anillo.

- Cuando el diámetro exterior e interior del anillo alcanza el tamaño requerido, se detiene el rodamiento.

¿Qué es un proceso de laminación en frío?

El proceso de laminación en frío también se lleva a cabo de forma similar con los rodillos y pasadas de laminación mencionados anteriormente, pero ofrece algunas ventajas específicas sobre los productos laminados en caliente. Veamos algunas de las desventajas del proceso de laminación en caliente.

Desventajas del proceso de laminación en caliente.

Los productos de acero laminado en caliente tienen un color negro grisáceo poco atractivo. Los materiales no ferrosos también desarrollan un color deslustrado debido a la oxidación de la superficie exterior. El acabado superficial es rugoso y las dimensiones finales de los productos laminados en caliente distan mucho de ser satisfactorias.

En el acero, la oxidación del carbono presente en la superficie conduce a la descarburación. Sin embargo, el laminado en caliente es muy económico porque, debido a la mayor plasticidad, se pueden conseguir grandes reducciones de la sección transversal rápidamente y con poco gasto de energía. En la industria de la construcción, muchas barras y láminas de acero «negras» laminadas en caliente se utilizan para producir estructuras.

El proceso de laminación en frío logra calibres más delgados, mejores acabados superficiales, control de tamaño más estricto y superficies «brillantes». A través del endurecimiento por trabajo, estos productos también desarrollan mayor resistencia y resistencia al desgaste.

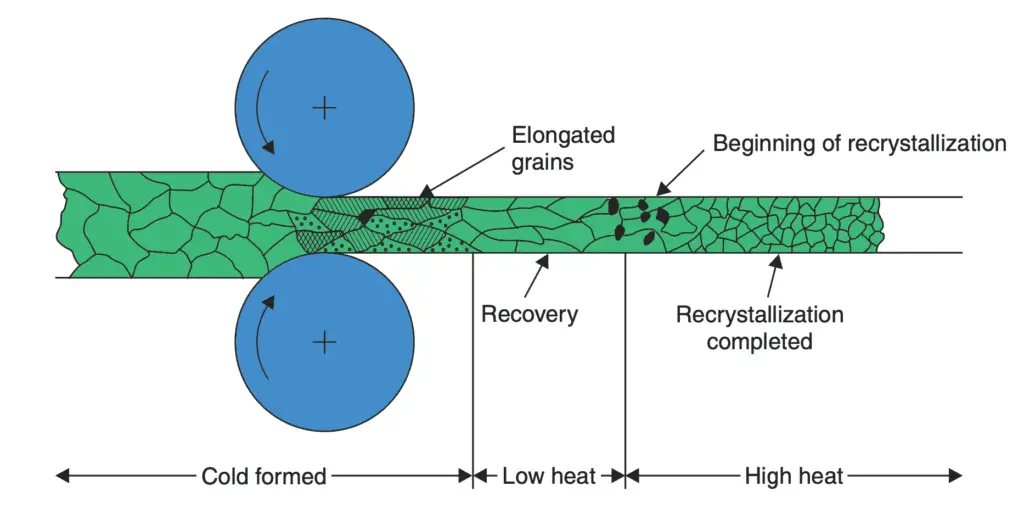

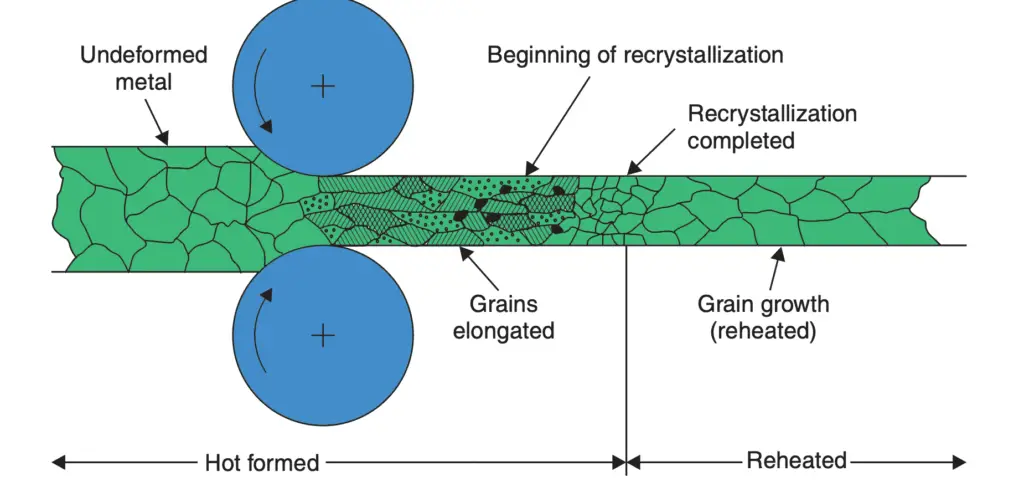

El efecto del trabajo mecánico, es decir, el endurecimiento por mecanización, se elimina automáticamente durante la laminación en caliente, ya que al mismo tiempo continúa teniendo lugar una recristalización en el material conformado en caliente. Esto se muestra esquemáticamente en la siguiente figura.

Por ello, el proceso utilizado en la industria para producir pequeños materiales es de gran actualidad.

Rodando ligeramente más allá del tamaño final requerido, limpiando/eliminando la superficie oxidada mediante mecanizado

Decapado u otro proceso adecuado y finalmente laminado en frío del material de trabajo hasta las dimensiones finales.

Diploma

Hemos discutido los diferentes tipos de laminadores y también los diferentes diseños de rodillos y molinos utilizados en estos laminadores. Uno de los métodos más importantes del proceso de laminación es el laminado en anillo. que se describe con un diagrama esquemático. También se discutieron las diferencias entre productos laminados en frío y productos laminados en caliente. Háganos saber lo que piensa sobre este artículo en la sección de comentarios a continuación.

[automatic_youtube_gallery type=»search» search=»¿Cuáles son los diferentes tipos de laminadores?

» limit=»1″]

Tipos de laminadores

Laminadores de dos rodillos

Los laminadores de dos rodillos constan de dos rodillos pesados colocados uno sobre el otro. Los rodillos están soportados en cojinetes alojados en robustos soportes verticales (llamados soportes) que se empotran en el suelo del laminador. La separación vertical entre los rodillos es ajustable. Los rodillos giran en direcciones opuestas y son impulsados por potentes motores eléctricos. Por lo general, la dirección de rotación de los rodillos no se puede alterar, por lo que el trabajo debe ser alimentado en los rodillos desde una dirección solamente. Un laminador de dos rodillos se muestra en la siguiente figura:

[Referencia: ejemplo.com]

Laminadores de tres rodillos

Un laminador de tres rodillos consta de tres rodillos colocados directamente uno sobre otro como se muestra en la figura a continuación. La dirección de rotación de los primeros y segundos rodillos es opuesta, al igual que en el caso de los laminadores de dos rodillos. La dirección de rotación de los segundos y terceros rodillos también es opuesta entre sí. Los tres rodillos siempre giran en sus cojinetes en la misma dirección. La ventaja de este laminador es que el material de trabajo puede ser alimentado en una dirección entre los primeros y segundos rodillos, y el pase de retorno se puede proporcionar entre los segundos y terceros rodillos. Esto evita el transporte del material de un lado de los rodillos al otro después de que se haya completado un pase.

[Referencia: ejemplo.cl]

Laminadores de cuatro rodillos

Como se muestra en la figura anterior, este laminador consta de cuatro rodillos horizontales, dos de menor diámetro y dos mucho más grandes. Los rodillos más grandes se llaman rodillos de respaldo. Los rodillos más pequeños son los rodillos de trabajo, pero si no hubiera rodillos de respaldo, debido a la deflexión de los rodillos entre los soportes, el material laminado sería más grueso en el centro y más delgado en los extremos. Los rodillos de respaldo mantienen los rodillos de trabajo presionados y limitan la deflexión cuando se lamina el material. Los productos habituales de estos laminadores son placas y láminas laminadas en caliente y en frío.

[Referencia: ejemplo.cl]

Laminadores de conjunto

Consiste en dos rodillos de trabajo de pequeño diámetro y cuatro o más rodillos de respaldo. El gran número de rodillos de respaldo proporcionados se vuelve necesario ya que los rodillos de respaldo no pueden superar el diámetro de los rodillos de trabajo en más de 2-3 veces. Para acomodar procesos que requieren altas cargas de laminación (por ejemplo, laminado en frío de láminas de acero de alta resistencia), el tamaño de los rodillos de trabajo se reduce. Lo mismo ocurre con el tamaño de los rodillos de respaldo y se puede llegar a un punto en el que los rodillos de respaldo puedan ofrecer deflexión. Por lo tanto, los rodillos de respaldo necesitan soporte adicional de rodillos posteriores. En el famoso LAMINADOR SENDZIMIR, se utilizan hasta 20 rodillos de respaldo en el conjunto. Este laminador se utiliza para laminar acero inoxidable y otras láminas de acero de alta resistencia de calibre delgado.

[Referencia: ejemplo.cl]

Pasos de laminado y tipos de rodillos en laminadores

Existen dos tipos de rodillos. Uno es el rodillo liso y el segundo es el rodillo dentado como se muestra en la figura a continuación:

[Imagen: ejemplo.com]

Los rodillos utilizados para laminar constan de tres partes: cuerpo, cuello y mecanismo de seguridad. Los cuellos descansan en los cojinetes provistos en los soportes y los mecanismos de seguridad en forma de estrella están conectados al eje de transmisión a través de un cilindro hueco. El mecanismo de seguridad actúa como un dispositivo de seguridad y protege el cuerpo principal del rodillo de daños si una carga demasiado pesada causa un estrés severo. La operación de laminado real se realiza mediante el cuerpo del rodillo. Los rodillos generalmente están hechos de una variedad especial de hierro fundido, acero fundido o acero forjado. Los rodillos lisos tienen una superficie dura muy pulida y se utilizan para laminar planos, placas y láminas. Los rodillos dentados tienen surcos de diversas formas cortados en su periferia. En ocasiones, se corta una mitad de la forma requerida del producto laminado en el rodillo inferior y la otra mitad en el rodillo superior, de modo que cuando los rodillos se ensamblan en sus soportes, se producirá la forma requerida en su totalidad en el material de trabajo una vez que pase por los surcos en cuestión. Sin embargo, debe entenderse que la forma deseada de la sección laminada no se logra en un solo paso. El material de trabajo debe ser laminado una y otra vez a través de varios pasos y cada paso acerca la sección transversal del material a la forma final requerida. Estos pasos están diseñados cuidadosamente para evitar que se produzca algún defecto de laminación. El laminado es un proceso laborioso como se puede notar en el esquema de pasos mostrado en la siguiente figura para la conversión de una barra redonda:

[Imagen: ejemplo.cl]

Existen distintos pasos que se dividen en los siguientes grupos:

- Breakdown o pasos de desbaste

- Leader o pasos de conducción

- Finishing o pasos de acabado

Los pasos de desbaste tienen como objetivo reducir el área de la sección transversal. Los pasos de conducción acercan gradualmente la sección transversal del material a la forma final. La forma y el tamaño final se logran en los pasos de acabado. Se realiza un ajuste para la contracción durante el enfriamiento mientras se cortan las ranuras de los pasos de acabado.

Proceso de laminado de anillos

Los anillos sin juntas como los anillos mostrados en el siguiente figura tienen amplias aplicaciones en la industria.

Procedimiento de laminado de anillos: La pieza de trabajo inicial es una pieza circular de metal de paredes gruesas en cuyo centro se ha realizado un orificio mediante el punzonado y la perforación. La pieza de trabajo se calienta hasta que se pone al rojo vivo y luego se coloca entre dos rodillos A y B que giran en direcciones opuestas. La disposición de los rodillos y el anillo se muestra en el siguiente esquema.

El rodillo de presión B ejerce presión sobre el material desde el interior. Atrapado entre los rodillos A y B, el anillo gira. Al mismo tiempo, el diámetro interno y externo del anillo aumenta progresivamente y el grosor de la pared sigue reduciéndose. Para garantizar que el anillo sea circular, se colocan dos rodillos guía adecuadamente en la superficie externa del anillo. Cuando el diámetro externo e interno del anillo aumentan al tamaño requerido, se detiene el laminado.

[Referencia: ejemplo.cl]

Proceso de laminado en frío

El proceso de laminado en frío se realiza de manera similar con los rodillos y los pasos de laminado mencionados anteriormente, pero tiene algunas ventajas específicas sobre los productos de laminado en caliente. Veamos cuáles son algunas de las desventajas de los procesos de laminado en caliente:

Desventajas del proceso de laminado en caliente

- Los productos de acero laminados en caliente tienen un aspecto poco atractivo de color negro grisáceo. Los materiales no ferrosos también desarrollan un color deslustrado debido a la oxidación de la superficie exterior. El acabado superficial es rugoso y los tamaños terminados de los productos laminados en caliente están lejos de ser satisfactorios.

- En el caso del acero, la oxidación del carbono presente en la superficie conduce a la descarburización. Sin embargo, el laminado en caliente es muy económico, ya que debido a la plasticidad aumentada, se logran rápidamente grandes reducciones en la sección transversal con un bajo consumo de energía. Una gran cantidad de barras «negras» laminadas en caliente y láminas/placas de acero se utilizan en la industria de la construcción para la fabricación de estructuras.

Con el proceso de laminado en frío se obtienen calibres más delgados, mejor acabado superficial, un control de tamaño más preciso y superficies «brillantes». Estos productos también desarrollan una mayor resistencia y resistencia al desgaste debido al endurecimiento por deformación.

[Referencia: ejemplo.cl]

Efecto de la deformación en frío en la microestructura de los metales

El efecto del trabajo mecánico realizado, que es el endurecimiento por deformación, se anula automáticamente en el proceso de laminado en caliente, ya que la recristalización en el material trabajado en caliente se produce simultáneamente. Esto se muestra esquemáticamente en la siguiente figura:

[Imagen: ejemplo.cl]

Por lo tanto, el proceso real utilizado en la industria para la producción de material de calibre pequeño es el laminado en caliente hasta ligeramente por encima del tamaño terminado requerido, la limpieza/eliminación de la superficie oxidada mediante mecanizado, decapado u otro proceso adecuado y finalmente el uso de laminado en frío del material de trabajo a tamaños terminados.

Conclusión

Hemos discutido los diferentes tipos de laminadores y los diferentes diseños de rodillos y pasos de laminado que se utilizan en estos laminadores. Uno de los métodos importantes del proceso de laminado es el laminado de anillos, que se describe con un diagrama esquemático. También hemos discutido las diferencias entre los productos laminados en frío y en caliente. Déjanos saber lo que piensas sobre este artículo en la sección de comentarios a continuación.