La forja es un antiguo arte que ha sido utilizado a lo largo de la historia para crear objetos duraderos y hermosos. Desde herramientas y armas hasta elementos decorativos, la forja ha dejado una huella indeleble en muchas culturas alrededor del mundo. En este artículo, exploraremos qué es exactamente la forja y cómo se clasifica esta técnica ancestral. Desde la forja en caliente hasta la forja en frío, descubriremos todas las variantes de este fascinante proceso y cómo cada una de ellas puede dar forma a increíbles obras de arte. ¡Acompáñenos en este viaje a través del mundo de la forja y descubra por qué esta técnica se ha mantenido vigente a lo largo de los siglos!

La forja es un proceso en el que los metales y aleaciones se deforman en formas deseadas y específicas mediante repetidos golpes de martillo. La forja se puede realizar mientras el metal o la aleación está en estado caliente o, a veces, se puede realizar cuando los metales están en estado frío. Analicemos más detalles sobre las forjas y los diferentes tipos de forjas. También discutiremos las deficiencias de los componentes forjados.

Como ya hemos mencionado, la forja es un proceso de deformación de metales en bruto o aleaciones. La materia prima utilizada para el proceso de forja suele ser una pieza con una sección transversal redonda o cuadrada, cuyo volumen es ligeramente mayor que el volumen del componente terminado. Dependiendo del uso final del componente, la forja puede usarse como tal o (más comúnmente) puede ser necesario mecanizarla al tamaño correcto para cumplir con tolerancias estrictas. Por tanto, la cantidad inicial de material debe tener en cuenta la pérdida por incrustaciones y las sobremedidas de mecanizado.

Clasificación de forja

La forja se realiza a mano o con la ayuda de martillos eléctricos. En ocasiones también se utilizan prensas hidráulicas.

para forjar.

- forja a mano

- Emocionante

- Derribar

- Cortar

- Para doblar

- Golpear y derrapar

- Bajar y terminar

- soldadura de forja

- Forja con martillos eléctricos

- Martillo de resorte

- Martillo neumático

- Martillo de vapor

- Forjado por estampación con martillos eléctricos

- Forja con matriz abierta

- forja

- forja

- Martillos para estampar o forjar

- prensas de forja

- Forja a máquina

1. Forja a mano

Bajo la acción de las fuerzas de compresión provocadas por los golpes del martillo, el material se propaga lateralmente, es decir, en una dirección perpendicular a la dirección de los golpes del martillo. Obviamente, los materiales frágiles como el hierro fundido no se pueden forjar porque se agrietarán con los golpes de un martillo.

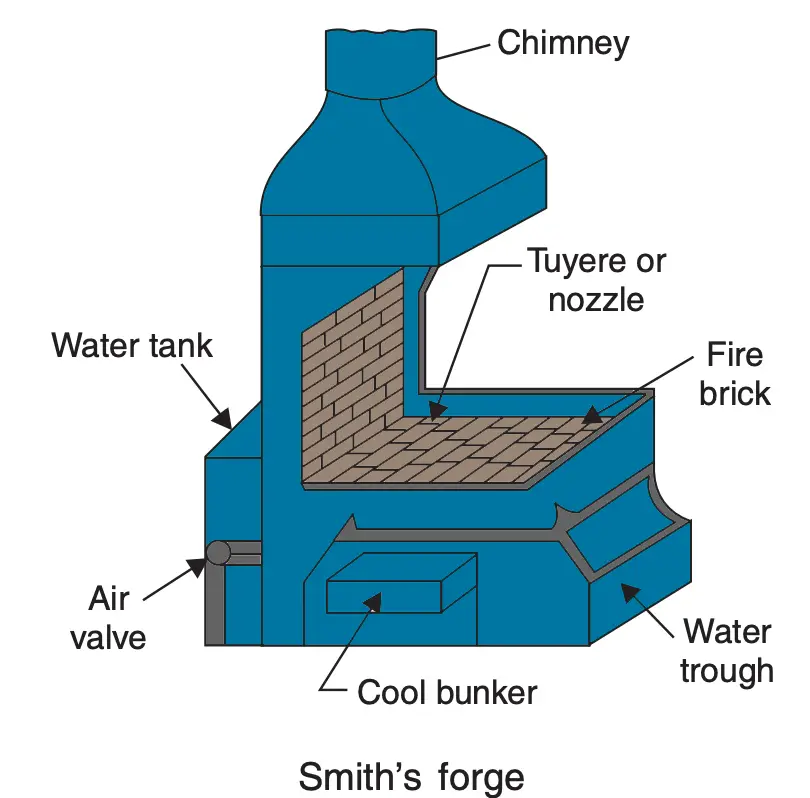

Un herrero común utiliza una hoguera abierta y utiliza coque (a veces carbón de vapor) como combustible para calentar el metal. Cuando está al rojo vivo, el ayudante del herrero (llamado el «golpeador» en el hombre del martillo) golpea el metal con un martillo de mano mientras el herrero lo sostiene sobre un yunque y manipula la pieza de metal con unos alicates. Este tipo de forjado se denomina “forjado a mano” y sólo es adecuado para forjados pequeños y producción en lotes pequeños.

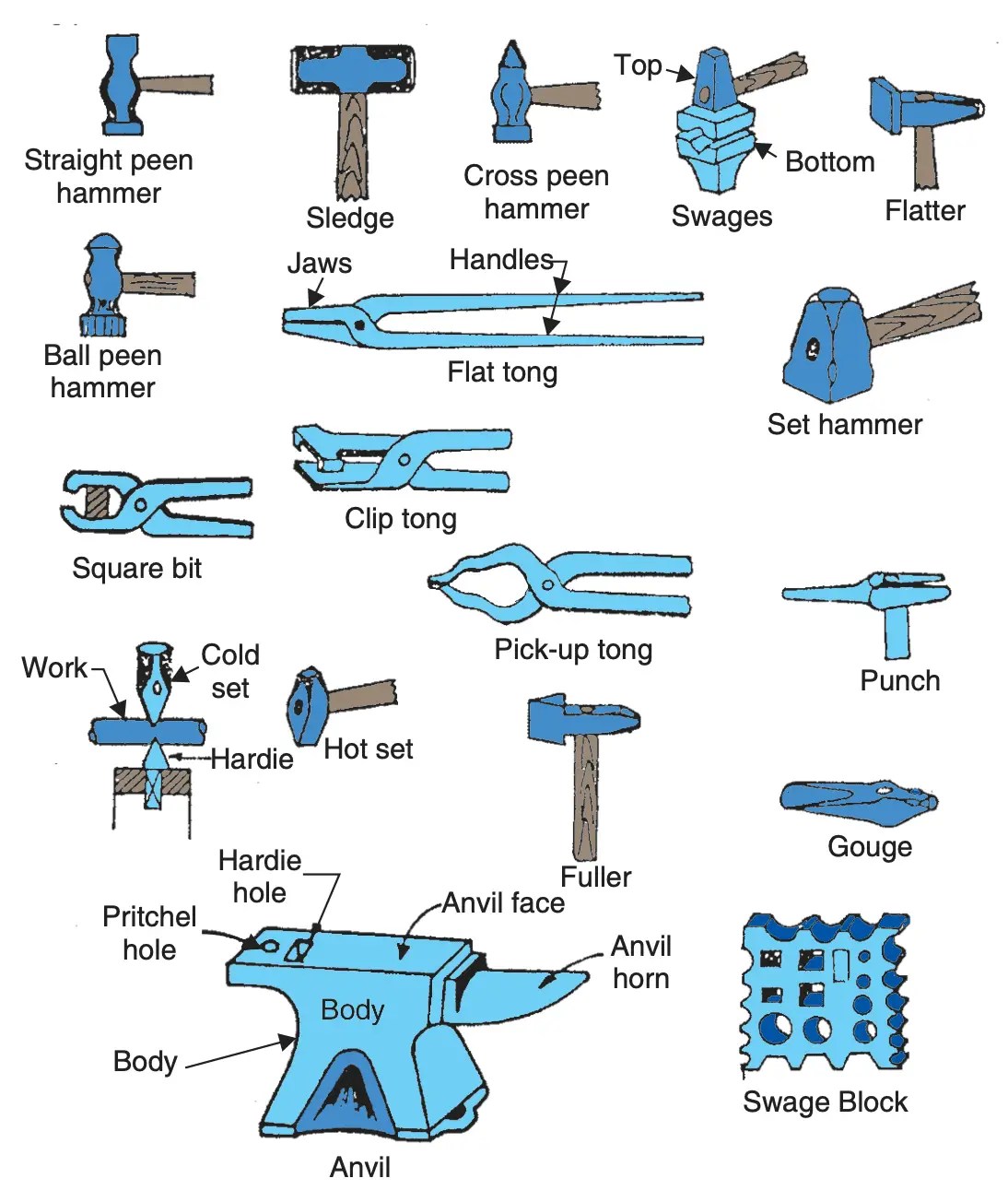

A continuación se muestra el hogar de un herrero, el equipo auxiliar y las herramientas utilizadas por el herrero.

A continuación se describen las operaciones básicas de forjado utilizadas para darle a la pieza de trabajo la forma requerida:

Por favor habilite JavaScript

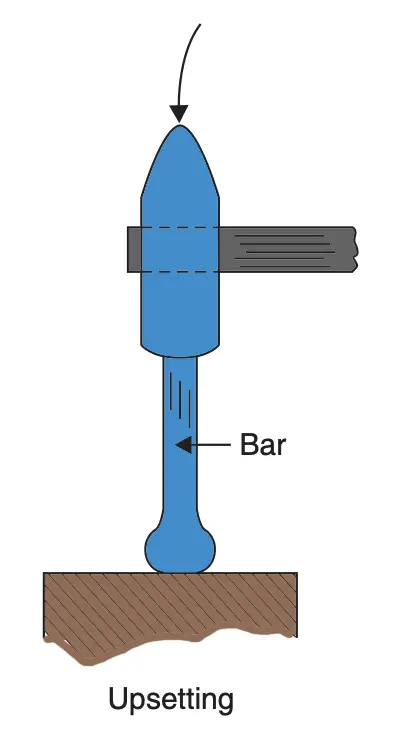

(i) Molestia:

Este es el proceso de aumentar la sección transversal a expensas de la longitud de la pieza de trabajo.

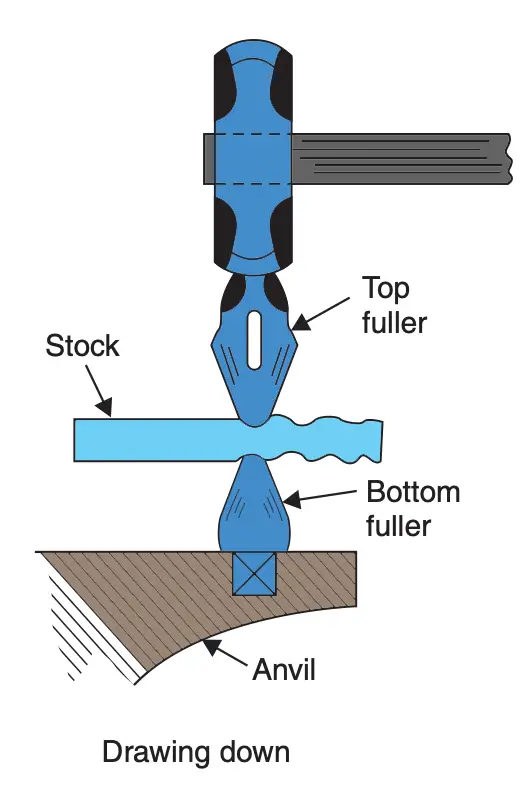

(ii) Reclamación: Es lo contrario del proceso de revocación. Este proceso aumenta la longitud y

el área de la sección transversal se reduce.

(iii) Corte: Este proceso se realiza con cinceles calientes y consiste en retirar el exceso de metal de la obra antes de finalizarla.

(iv) Doblado: Un herrero suele realizar el doblado de barras, planchas y otros materiales. Para hacer una curvatura, primero se calienta y comprime el área en el punto de curvatura en la superficie exterior. Esto proporciona material adicional para que la sección transversal en la curvatura no se reduzca debido al estiramiento después de la curvatura.

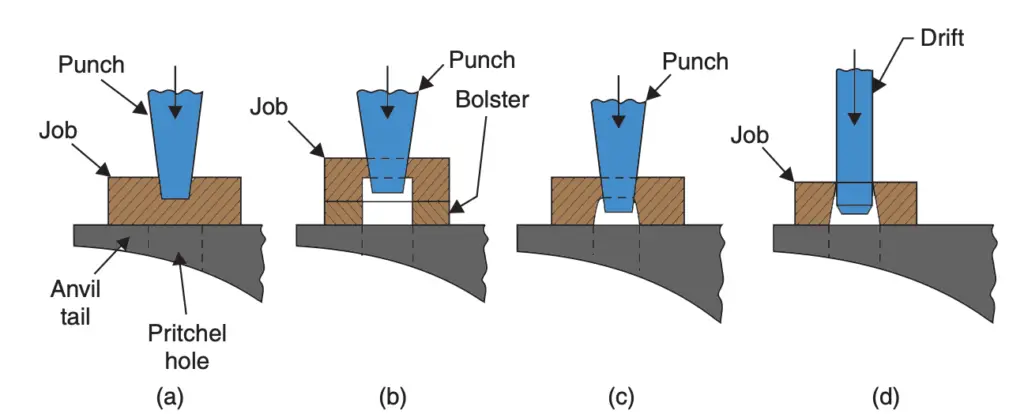

(v) Perforación y deriva: El punzonado es el proceso de introducir un punzón a través de la pieza de trabajo para crear un agujero rugoso. La pieza de trabajo se calienta, se sostiene sobre el yunque y se presiona un punzón del tamaño apropiado martillando hasta aproximadamente la mitad de la profundidad de la pieza de trabajo. Luego se da vuelta la obra y se empuja el sello desde el otro lado, esta vez de principio a fin.

Después del punzonado suele producirse una propulsión, es decir, el agujero perforado se empuja de un lado a otro. Esto crea un mejor agujero en términos de tamaño y acabado.

(b) Job fue volteado y atravesado con una almohadilla

(c) Job fue volteado y perforado con un agujero pritchel

(d) Operación de deriva

(vi) Bajar y finalizar: Dejar caer es el proceso de eliminar el redondeo de una esquina para convertirla en un cuadrado. Esto se hace con la ayuda de un martillo fijador. Durante el acabado, la superficie irregular de la forja se alisa con un martillo aplanado o un martillo de fijación, y los tallos redondos se cortan al tamaño deseado usando matrices después de que la pieza de trabajo haya sido moldeada aproximadamente a la forma y tamaño deseados.

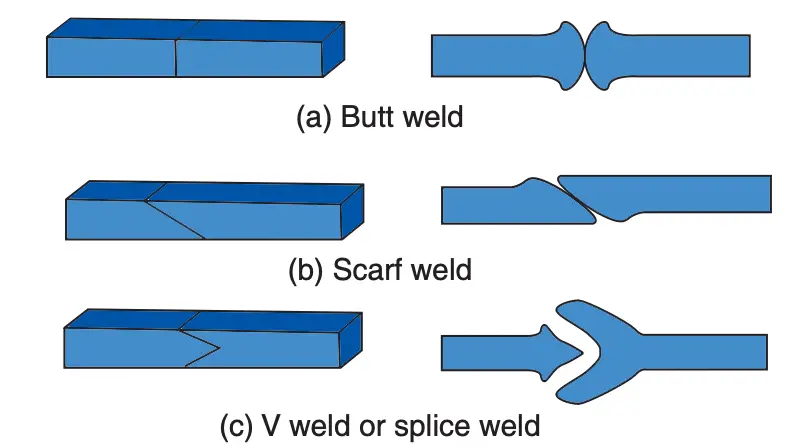

(vii) Soldadura de forja: En ocasiones puede ser necesario unir dos piezas de metal. La soldadura por forja del acero es muy utilizada y consiste en calentar los dos extremos a unir al calor blanco (1050°C – 1150°C). A continuación se unen los dos extremos de acero, dando a las superficies a unir una forma ligeramente convexa. Las superficies se limpian de incrustaciones. Luego se martillan utilizando bórax como fundente. El martillado comienza en el centro de la superficie convexa y continúa hasta los extremos. Esto empuja la escoria fuera de la junta.

El martilleo continúa hasta que se forma una conexión sólida. Se pueden realizar diferentes tipos de conexiones: conexiones a tope, conexiones de encofrado o conexiones de empalme.

2. Forja con martillos eléctricos

El uso de la forja manual se limita a piezas forjadas pequeñas. Si se requiere una forja grande, golpes relativamente ligeros con un martillo manual o un mazo del percutor no son suficientes para provocar un flujo plástico significativo del material. Por tanto, es necesario utilizar martillos más potentes. Para la forja se utilizaban varios tipos de martillos eléctricos accionados por electricidad, vapor y aire comprimido (por ejemplo, neumáticos). Analicemos brevemente estos martillos.

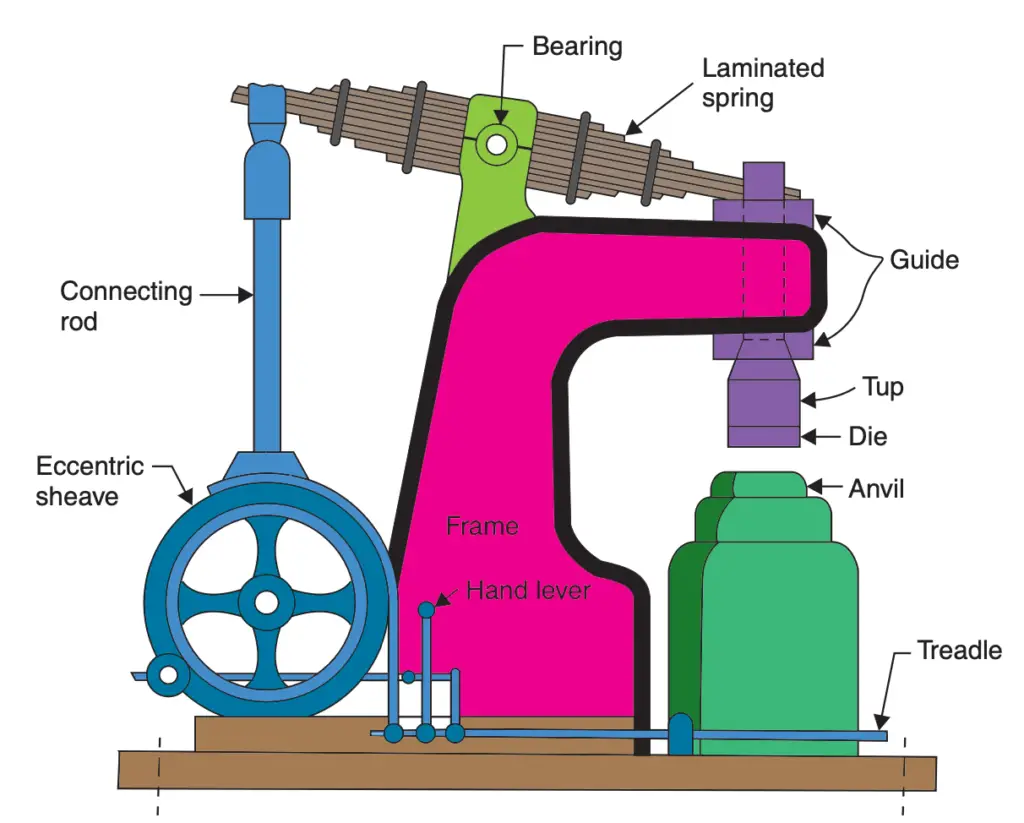

A. Martillo de resorte

Es un martillo liviano impulsado por un motor eléctrico que realiza golpes repetidos cuando se opera con un pedal. Este tipo de martillo está ahora obsoleto y era más adecuado para piezas forjadas pequeñas. Aunque se utilizaron varias versiones de este martillo, a continuación se muestra un martillo de resorte típico.

Construyendo un martillo de resorte

- En este diseño, un motor eléctrico hace girar un par de poleas, una suelta y otra rápida.

- La polea suelta gira inactiva sobre su eje.

- La polea rápida se fija al eje con una chaveta de modo que cuando gira la polea rápida, el eje también gira.

- Se monta una polea excéntrica en el eje de modo que cuando el motor eléctrico hace girar la polea de alta velocidad, la polea excéntrica también gira, impartiendo un movimiento vertical de vaivén a la biela.

- Este extremo superior de la biela está conectado a un extremo de un resorte de cojinete laminado.

- El otro extremo de este resorte está conectado a un émbolo que puede deslizarse hacia arriba y hacia abajo en una guía vertical en el marco de la máquina en la parte delantera de la máquina.

- A este mortero se le adjunta un tup (y posiblemente un dado). Además, verticalmente debajo del mortero y la tapa hay un yunque que descansa sobre una base.

Manejo del martillo de resorte

El motor eléctrico generalmente está conectado a la polea suelta, pero cuando el operador del martillo presiona el pedal con el pie, el motor está conectado a la polea rápida, y cuando la biela se mueve hacia arriba, el extremo delantero del resorte se mueve hacia abajo, el La hebilla del resorte en el centro del resorte gira. A medida que la biela baja, el empujador sube. Como resultado, la rotación del motor provoca un movimiento hacia arriba y hacia abajo del ariete y del ariete, que se utiliza para martillar la pieza de trabajo sostenida sobre el yunque.

Generalmente existe una disposición para mover la posición del punto de pivote. A medida que el punto de pivote se mueve hacia la biela, el movimiento vertical del ariete y del ariete aumenta, aumentando la gravedad del impacto. Cuando se retira la presión del pie sobre el pedal, el motor se conecta a la polea suelta y se aplica automáticamente un freno, deteniendo el proceso de martilleo inmediatamente. Se produjeron martillos de resorte de distintas capacidades, con un peso de 30 a 250 kg y una potencia de hasta 300 golpes por minuto.

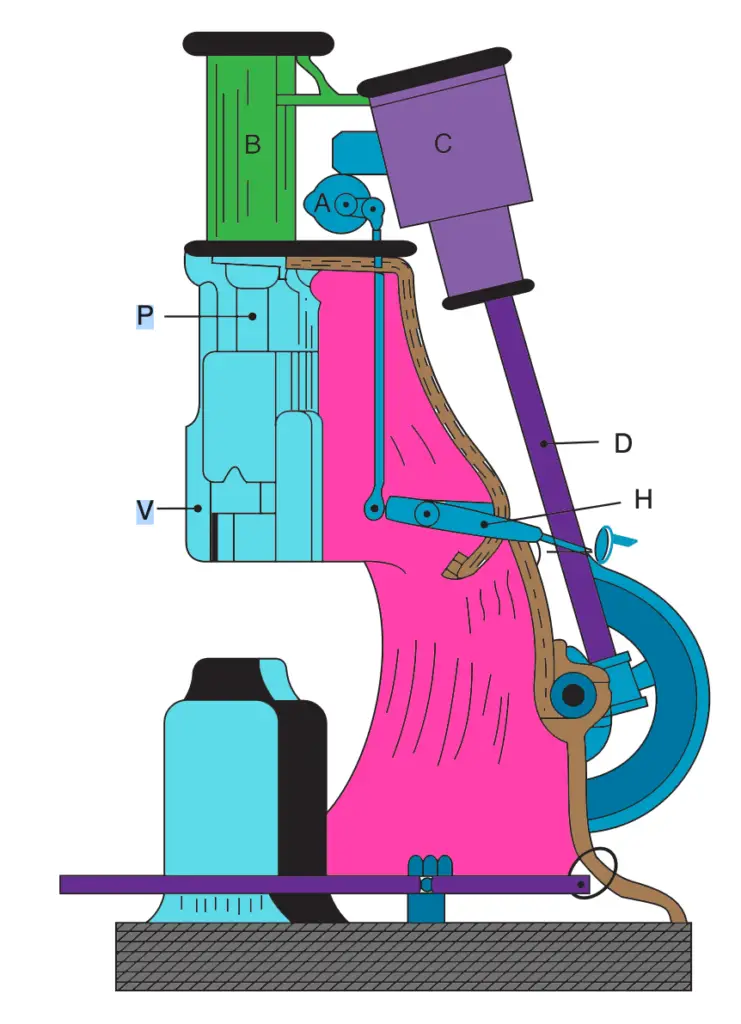

B. Martillos neumáticos

A continuación se muestra una forma típica de martillos neumáticos.

- Un motor eléctrico hace girar una manivela, que a su vez mueve una biela (D) de un lado a otro, es decir, el movimiento de rotación de la manivela se convierte en un movimiento de ida y vuelta.

- Este movimiento alternativo se transmite a un pistón que trabaja en el cilindro “C”.

- El conjunto de cilindro y pistón está equipado con puertos de entrada de aire apropiados para que todo el conjunto funcione como un compresor de aire de pistón.

- El aire comprimido se puede dirigir a otro conjunto cilindro-pistón B a través de la válvula de aire A.

- Esta válvula de aire A es operada por el martillador de la persona que opera el martillo usando el mango H que se muestra en la figura.

- Cuando la válvula de aire A está completamente cerrada, corta el suministro de aire al cilindro B y el pistón del cilindro B permanece en la posición baja.

- En este punto, el pistón, que está unido al pistón mediante un vástago (P), descansa sobre el yunque.

- Sin embargo, cuando se abre la válvula de aire “A”, el aire comprimido en el cilindro C se envía al cilindro B, que es un cilindro de doble efecto.

- El aire comprimido primero entra por debajo del pistón y lo levanta, luego entra por encima del pistón y lo empuja hacia abajo con gran fuerza.

- Este movimiento hacia arriba y hacia abajo del pistón en el cilindro B se transmite a la punta, que se mueve en una guía vertical V en el marco del martillo mecánico y la punta golpea la pieza de trabajo sostenida sobre el yunque debajo.

Regulando la apertura de la válvula de aire A, se puede controlar la fuerza de los golpes desde muy ligeros hasta muy fuertes. La capacidad del martillo está determinada por el peso de las piezas móviles, incluido el cilindro B. Los martillos neumáticos están disponibles en capacidades desde un cuarto de tonelada hasta cinco toneladas.

c) Martillos de vapor

Estos martillos se diferencian de los martillos neumáticos descritos anteriormente en que se requiere una caldera separada para generar vapor. Por lo tanto, el cilindro “C” del martillo neumático no es necesario para un martillo de vapor. El pistón del cilindro B es impulsado por el vapor extraído de la caldera y accionado por un simple mecanismo deslizante. El cilindro B es de doble acción y debido a que la presión del vapor es mayor que la presión del aire en los martillos neumáticos, la fuerza de impacto en los martillos de vapor es mayor que en los martillos neumáticos de tamaño similar.

3. Forjado con martillos eléctricos

Las herramientas utilizadas para los martillos eléctricos tienen una forma similar a las herramientas utilizadas en la forja manual, pero son más grandes y robustas. En la medida de lo posible, se tiene cuidado de completar la forma deseada en una sola fusión. Normalmente, la parte inferior del tup y la parte superior del yunque son planas, como en la forja manual, pero para aumentar la producción y reducir costos, a menudo se utilizan troqueles. El troquel superior está firmemente sujeto al tup y el troquel inferior está firmemente sujeto al yunque. La mitad de la impresión del trabajo terminado se hunde en el troquel superior, mientras que la otra mitad de la impresión se hunde en el troquel inferior. Se calienta la cantidad adecuada de materia prima en el horno y primero se le da una forma aproximada. Luego se coloca en el troquel inferior y se golpea con el troquel superior y superior. El material se extiende y llena todo el espacio libre en las impresiones de los muñones. Este método de forja se llama forja por estampación.

Como mencionamos anteriormente, predominan tres tipos de procesos de forjado por estampación. Esos son

(a) Forja con matriz abierta

(b) Forjado por estampación

(c) Forja por estampación

(d) Martillos de estampación o estampación.

(a) Forja con matriz abierta

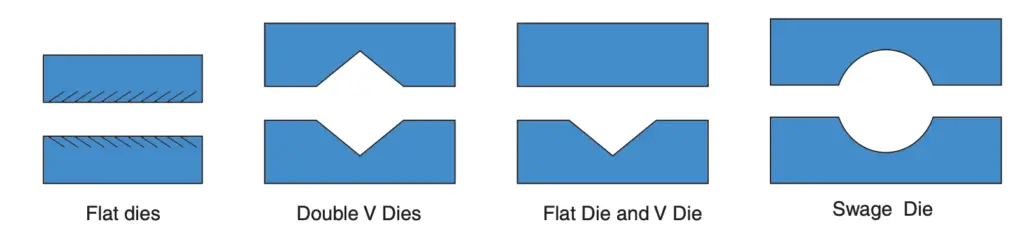

En este tipo de forjado, el metal nunca queda completamente cerrado o encerrado por todos lados. Matrices más abiertas

Las piezas forjadas se producen sobre matrices planas, en V o recalcadas. Los troqueles suelen ser redondos, pero también pueden tener otras formas, p. B. una doble V. Esto se ilustra en el siguiente diagrama.

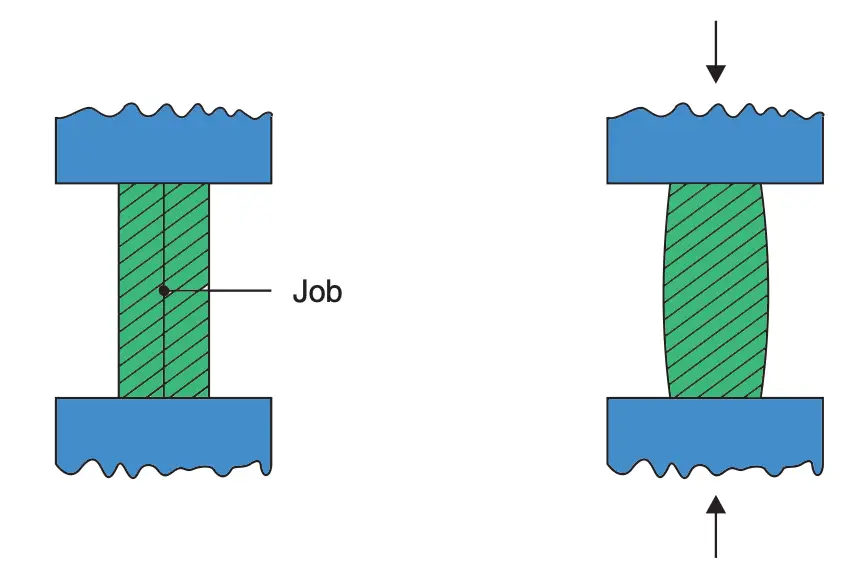

La operación habitual de “recalcado” con un martillo también puede considerarse un ejemplo de forja con matriz abierta con dos matrices planas, como se muestra en la siguiente figura.

Las ventajas de la forja con matriz abierta son:

(i) Fácil de entender y usar

(ii) Herramientas y equipos rentables ya que no se requiere hundimiento de matrices y

(iii) Se puede acomodar una amplia gama de tamaños de piezas de trabajo.

La principal desventaja es el bajo volumen de producción y la dificultad de controlar el tamaño con precisión.

(b) Forjado por estampación

Aquí, la mitad de la impresión de la forja terminada se hunde o se produce en el troquel superior y la otra mitad de la impresión se hunde en el troquel inferior. El proceso de cortar la impresión en un troquel se llama troquelado y se realiza en una máquina especial llamada electroerosión por troquelado.

Durante la forja, la pieza de trabajo se presiona entre las matrices. A medida que el metal se expande y llena las cavidades de los troqueles, se crea la forma requerida entre los troqueles de cierre. Parte del material que sale de los troqueles se llama «flash». La rebaba proporciona cierta amortiguación a los troqueles cuando el mandril golpea el yunque.

Las rebabas alrededor de la pieza de trabajo se cortan y se desechan como chatarra. Para una buena forja, la depresión de las matrices debe estar completamente llena con el material. Esto puede requerir múltiples golpes de martillo; un solo golpe puede no ser suficiente. Para facilitar la producción de buenas piezas forjadas, se puede dar a la pieza de trabajo una forma aproximada forjándola a mano antes de realizar la forja en color.

(c) Forja por estampación

La forja por estampación es muy similar a la forja con matriz, pero en la verdadera forja con matriz cerrada, la cantidad de material eliminado originalmente se controla con mucho cuidado para que no se creen rebabas. De lo contrario, el proceso es similar al de forja. Es una técnica adecuada para la producción en masa.

(d) Martillos de estampación o estampación.

Muy a menudo se utiliza una versión modificada del martillo mecánico en forjado por estampación o troquel. Se llama martillo de estampado o forjado y da mejores resultados. En este caso, el pistón no es parte integral del conjunto de pistón y vástago, sino que está separado. La plataforma a la que se fija la mitad superior del troquel se levanta mediante cuerdas flexibles o una correa de lona flexible. Luego se deja caer sobre el yunque, al que se une la mitad inferior del cuerpo. Su movimiento descendente es una caída libre controlada por gravedad y guiada por las guías verticales dispuestas en el marco del martillo. Las cuerdas flexibles garantizan que el tup pueda rebotar sin obstáculos después de golpear el yunque. Por lo general, una caída del tup puede completar la forja. A la pieza de metal se le da una forma aproximada antes de estamparla.

4. Prensas de forja

Las prensas hidráulicas de alta resistencia se utilizan ocasionalmente para forjar, donde el metal se moldea mediante la acción aplastante de la prensa en lugar de la acción de golpe del martillo. Se utilizan troqueles cerrados en los que las impresiones están empotradas en ambos troqueles, con el troquel superior unido al ariete y el troquel inferior unido a la placa de prensa. Las prensas suelen construirse verticalmente. Las prensas producen piezas forjadas de la más alta calidad estructural.

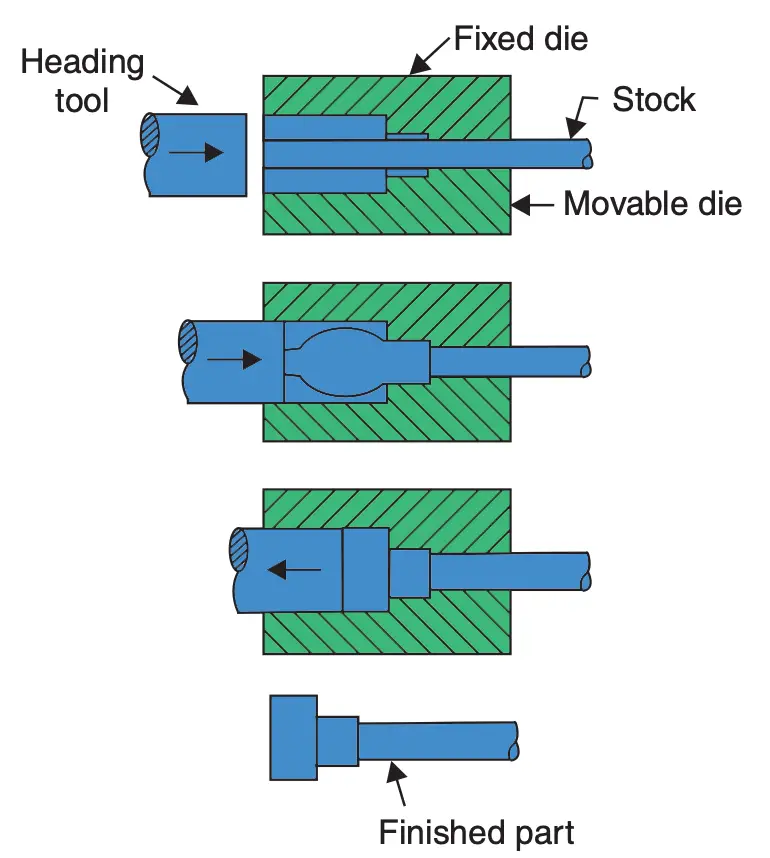

5. Forja a máquina

Se han desarrollado máquinas de forja especiales para tareas especiales como la producción en masa de tornillos y tuercas a partir de barras. Estas máquinas funcionan junto a un horno en el que se calienta un extremo de la barra hasta una longitud determinada. Luego se inserta el extremo calentado de la varilla en la máquina. Utilizando matrices y una herramienta de compresión, se forja la cabeza hexagonal del tornillo mediante “recalcado”. Estas máquinas son en realidad prensas mecánicas horizontales que se pueden operar mediante un pedal. El troquel consta de dos mitades y un cabezal. La secuencia de operaciones se puede ver en la siguiente figura.

Una vez forjada la cabeza del tornillo, el tornillo se puede reducir a la longitud requerida cortando la varilla en un lugar adecuado. Luego se vuelve a introducir la varilla en el horno para calentarla y se repite todo el proceso.

Errores de falsificación

Los defectos de forja más comunes pueden deberse a defectos en la materia prima, calentamiento inadecuado del material,

diseño incorrecto de matrices y prácticas de forjado inadecuadas.

Los defectos más comunes en las forjas son:

- Las superposiciones y grietas en las esquinas o superficies son causadas por una capa de material que pasa sobre otra superficie. Estos defectos son causados por una forja inadecuada y un diseño defectuoso del troquel.

- Forjado incompleto, ya sea debido a menos material o a un flujo de material insuficiente o incorrecto.

- Forjado no coincidente debido a mitades del troquel desalineadas.

- Pozos de yesca: creados por la presión de escamas en la superficie del metal durante el martillado.

- Metal quemado o sobrecalentado debido a un calentamiento inadecuado.

- Las grietas internas en la forja son causadas por fuertes golpes de martillo y material mojado y calentado incorrectamente.

- Interrupción de las líneas de flujo de fibra debido al flujo muy rápido de metal plástico.

Tratamiento térmico de piezas forjadas.

Los componentes forjados pueden estar expuestos a cargas pesadas durante el funcionamiento. Para mejorar la vida útil, mejorar las propiedades, eliminar tensiones internas y, a veces, mejorar la maquinabilidad, las piezas forjadas pueden someterse a un tratamiento térmico adecuado una vez completadas las operaciones de forja. El tratamiento térmico que se realiza con más frecuencia es el de normalización.

Forja en frío

La conformabilidad limitada a temperatura ambiente limita el uso del conformado en frío a aceros de bajo y medio carbono y a productos donde no se requiere una gran deformación para obtener la forma final. Normalmente, el material se presenta en forma de alambre o varillas delgadas, uno de cuyos extremos se forma mediante un proceso de estampación en frío. Normalmente se utiliza una prensa mecánica. Los productos típicos incluyen clavos, pasadores de diámetro pequeño, pernos de latón, etc.

Diploma

Hemos discutido todos los diferentes tipos de forjado en caliente, así como algunos defectos de forjado, y también discutimos el tratamiento térmico del forjado. Háganos saber lo que piensa sobre este artículo en la sección de comentarios a continuación.

[automatic_youtube_gallery type=»search» search=» ¿Qué es la forja? | Clasificación de forja

» limit=»1″]

Forja: Proceso, tipos y defectos

La forja es un proceso para deformar metales y aleaciones mediante golpes repetidos de un martillo. Puede realizarse en caliente o en frío dependiendo de la condición de los metales. En este artículo, discutiremos más detalles sobre la forja y los diferentes tipos de forja, así como los defectos que pueden presentarse en los componentes forjados.

El proceso de forja

La materia prima utilizada para la forja generalmente es un trozo de sección redonda o cuadrada ligeramente más grande en volumen que el componente terminado. La cantidad de material inicial debe permitir la pérdida debida a la escala y la tolerancia necesaria para el mecanizado posterior.

La forja se puede realizar de dos formas: a mano o con martillos de potencia. En algunos casos, también se utilizan prensas hidráulicas para la forja.

- Forja a mano: El material se calienta hasta que está al rojo vivo y se utiliza un martillo de mano para dar forma al metal. Este método es adecuado para pequeñas forjas y producciones en cantidades limitadas.

- Forja con martillos de potencia: Cuando se requiere una forja más grande, los golpes suaves de un martillo de mano no son suficientes para deformar el metal de manera significativa. En estos casos, se utilizan martillos de potencia como los martillos de resorte, los martillos neumáticos o los martillos de vapor. Estos martillos ofrecen una mayor fuerza de impacto y permiten una deformación más eficiente del metal.

- Forja con matrices: Las matrices son utilizadas para forjar piezas con una forma específica. El material se coloca entre las matrices y se da forma mediante la aplicación de golpes. Este método es comúnmente utilizado en la forja cerrada y la forja por impresión, donde se requiere mayor precisión y producción en masa. También se utilizan prensas hidráulicas para este tipo de forja.

Defectos de la forja

Los defectos en la forja pueden ser causados por defectos en la materia prima, calentamiento inadecuado del material, diseño incorrecto de las matrices o una práctica de forja inadecuada. Algunos de los defectos más comunes en las forjas son:

- Lapas y grietas en las esquinas o superficies.

- Incompletos en la forma y el material.

- Desalineación en las matrices.

- Presencia de escamas en la superficie del metal.

- Sobrecalentamiento o quemaduras en el metal.

- Grietas internas en la forja.

- Alteración de las líneas de flujo del metal.

Preguntas frecuentes

¿Cuál es el objetivo de la forja?

El objetivo principal de la forja es dar forma a los metales y aleaciones para crear componentes específicos con propiedades mecánicas superiores.

¿Qué tipos de forja se utilizan más comúnmente?

Los tipos más comunes de forja son la forja a mano, la forja con martillos de potencia y la forja con matrices. Cada tipo tiene sus propias ventajas y se utiliza en función del tamaño y el tipo de forja requerida.

¿Cuáles son los beneficios de la forja en frío?

La forja en frío es adecuada para metales con baja forma y permite la producción de componentes con tolerancias estrechas. También ayuda a mejorar la resistencia y la dureza del metal.

Para obtener más información sobre la forja y sus aplicaciones, puedes visitar los siguientes recursos externos:

- Instituto Técnico de la Forja

- Fundición y Forja – Técnicas y Procesos

- MetalsNet – Mercado de Metales en Línea

Esperamos que este artículo te haya brindado información útil sobre la forja, sus diferentes tipos y los posibles defectos. Si tienes alguna pregunta adicional, no dudes en dejar un comentario a continuación.