La extrusión es un proceso utilizado en la industria para crear objetos con formas complicadas y de alta precisión. ¿Alguna vez te has preguntado cómo se fabrican algunos productos tan complejos? En este artículo, exploraremos en detalle qué es un proceso de extrusión y cómo se lleva a cabo. Desde su definición hasta su aplicación en diferentes sectores, descubre todo lo que necesitas saber sobre este fascinante proceso industrial. ¡Prepárate para sumergirte en el mundo de la extrusión!

En el procesamiento de metales, la extrusión es un proceso en el que el metal se somete a un flujo plástico confinándolo en una cámara cerrada en la que la única abertura es a través de una matriz. Analicemos más detalles sobre el proceso de extrusión, tales como: B. diferentes procesos de extrusión, errores de extrusión y las máquinas utilizadas para la extrusión.

Proceso de extrusión

Como se mencionó anteriormente, la extrusión es un proceso en el que el metal se somete a un flujo plástico confinándolo en una cámara cerrada en la que la única abertura es a través de una matriz. Generalmente el material se trata de tal manera que pueda deformarse plásticamente con la suficiente rapidez y ser empujado fuera del orificio de la matriz.

El metal ocupa la abertura prevista en la matriz y sale como una tira larga con la misma sección transversal que la abertura de la matriz. Además, la banda metálica producida tendrá un flujo de grano longitudinal.

El proceso de extrusión se utiliza más comúnmente para producir secciones sólidas y huecas a partir de aleaciones y metales no ferrosos, p. Como aluminio, aleaciones de aluminio y magnesio, magnesio y sus aleaciones, cobre, latón y bronce, etc. Sin embargo, algunos productos de acero también se fabrican mediante extrusión.

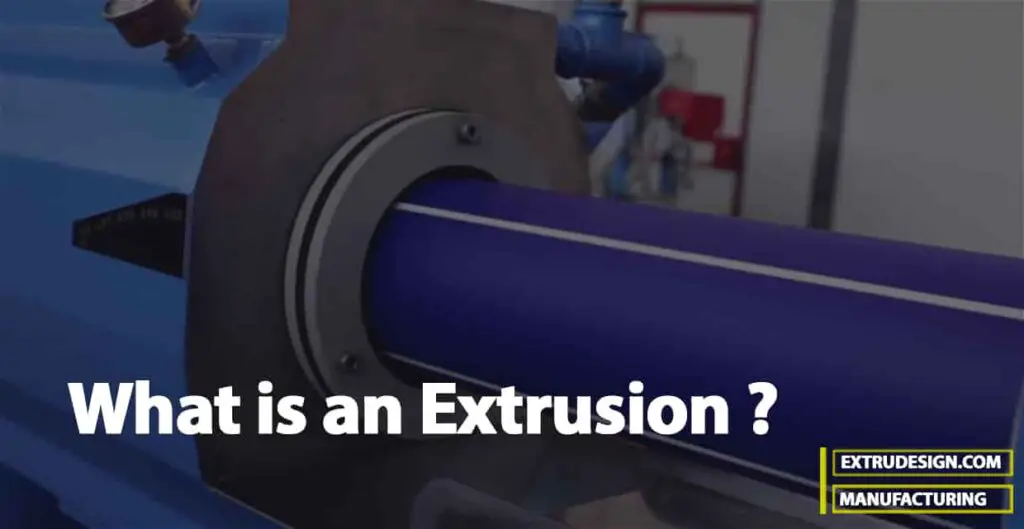

La materia prima o material a extruir se presenta en forma de lingotes o palanquillas fundidos. La extrusión se puede realizar en frío o en caliente. Las secciones transversales de los productos extruidos varían mucho. Algunas de estas secciones se muestran en la siguiente figura.

La presión requerida para la extrusión depende de la resistencia del material y de la temperatura de extrusión. Disminuye cuando el material está caliente. También depende de la reducción de la sección transversal.

requerido y la velocidad de extrusión. La velocidad de extrusión es limitada. Si la extrusión se produce a alta velocidad, pueden producirse grietas en el metal. La reducción requerida en el área de la sección transversal también se denomina «relación de extrusión». También hay un límite para esto. Para el acero extruido en caliente, esta relación no debe exceder 40:1, pero para el aluminio extruido en caliente puede llegar hasta 400:1.

Ventajas del proceso de extrusión

Analicemos algunos de los beneficios del proceso de extrusión.

- La complejidad y variedad de piezas que se pueden producir mediante el proceso de extrusión es muy grande. Esto es relativamente simple y fácil de hacer.

- El proceso de extrusión se completa en una sola pasada.

- Este no es el caso del laminado; la reducción con la extrusión es realmente muy grande.

- El proceso de extrusión se puede automatizar fácilmente.

- Mediante el proceso de extrusión se pueden producir fácilmente productos huecos de gran diámetro, tubos de paredes delgadas, etc.

- Los productos extruidos se caracterizan por una buena calidad superficial y una excelente precisión dimensional y de forma.

- Las ventajas de este proceso de extrusión no se pueden lograr mediante laminación.

Varios procesos de extrusión.

Por favor habilite JavaScript

Como se mencionó anteriormente, la extrusión puede ocurrir en condiciones de frío y calor. Clasifiquemos los diferentes procesos de extrusión en procesos de extrusión en caliente y en frío respectivamente.

Proceso de extrusión en caliente

- Extrusión directa o directa

- Extrusión inversa o indirecta

Proceso de extrusión en frío

- extrusión de puta

- extrusión hidrostática

- Extrusión de impacto

- extrusión en frío

Proceso de extrusión en caliente

1. Método de extrusión directa o directa

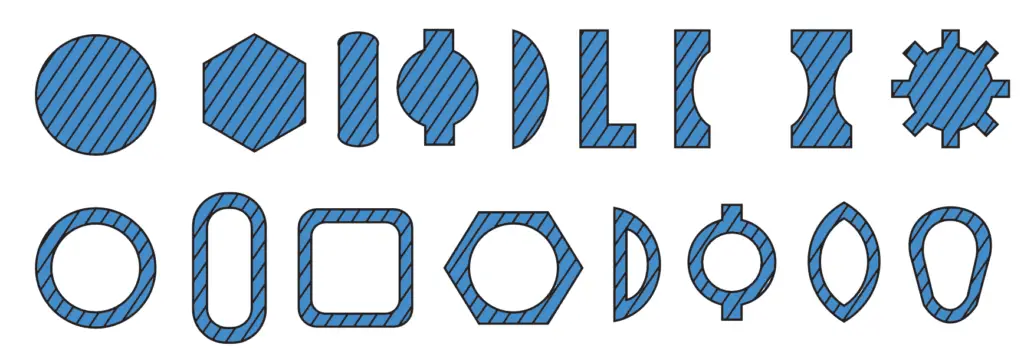

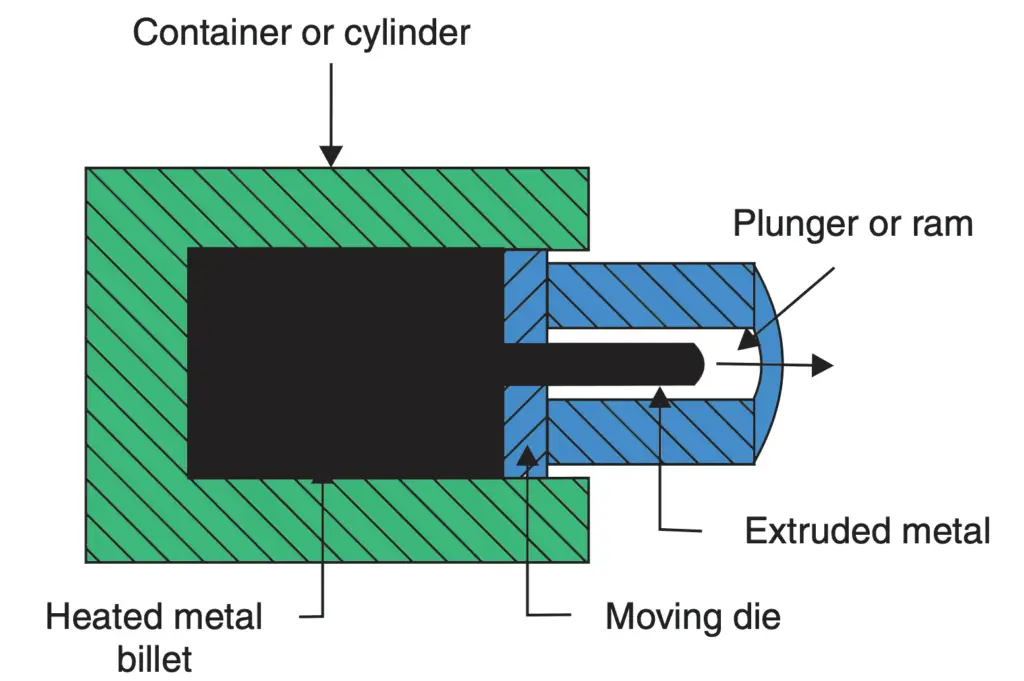

En este proceso, el material a extruir tiene forma de bloque. Se calienta a la temperatura requerida y luego se transfiere a una cámara como se muestra en la siguiente figura.

- En la parte delantera de la cámara está montada una boquilla con una abertura en la forma de la sección transversal del producto extruido.

- El bloque de material se presiona desde atrás mediante un ariete y un empujador.

- Dado que la cámara está cerrada por todos lados, el material calentado se fuerza a pasar a través de la abertura de la boquilla en forma de una tira larga con la sección transversal requerida.

- El proceso parece sencillo, pero la fricción entre el material y las paredes de la cámara debe superarse con una lubricación adecuada.

- Al extruir productos de acero, es difícil encontrar un lubricante adecuado debido a la alta temperatura a la que se debe calentar el acero.

- El problema se soluciona utilizando vidrio fundido como lubricante.

- A temperaturas más bajas, se utiliza como lubricante una mezcla de aceite y grafito.

- Al final del proceso de extrusión, queda en la cámara un pequeño trozo de metal que no se puede extruir.

- Esta pieza se llama chatarra final y se desecha.

- Para fabricar una varilla para tubo se coloca en el émbolo un mandril cuyo diámetro corresponde al del orificio del tubo.

- Este mandril pasa centralmente a través de la boquilla a medida que se extruye el material.

- El diámetro exterior del tubo fabricado está determinado por el orificio en la matriz y el diámetro interior del tubo corresponde al diámetro del mandril. El proceso de extrusión se denomina entonces “extrusión de tubos”.

2. Extrusión inversa o indirecta

Este proceso se muestra en la siguiente figura.

- Como se muestra, el bloque de metal calentado se inserta en el recipiente/cámara.

- Está delimitado por las paredes del contenedor en todos sus lados excepto en el frente; Un émbolo con la matriz presiona sobre el material.

- A medida que el punzón empuja hacia atrás, el material debe fluir hacia adelante a través de la abertura del troquel.

- El émbolo es hueco para que la varilla de metal extruido pueda pasar a través de él libremente.

- Este proceso se llama extrusión inversa porque el material fluye en dirección opuesta al movimiento del ariete.

- Durante la extrusión directa, el flujo de material y el movimiento del ariete se produjeron en la misma dirección.

La siguiente tabla compara los procesos de extrusión directos (directos) e inversos (procesos de extrusión indirectos) con diferencias.

| Extrusión directa o directa | Extrusión inversa o indirecta |

| 1. Sencillo, pero el material debe deslizarse a lo largo de la pared de la cámara. | 1. En este caso no es el material el que se mueve, sino el troquel. |

| 2. Deben superarse fuerzas de fricción elevadas. | 2. Como masa, se generan bajas fuerzas de fricción. El material no se mueve. |

| 3. Se requieren fuerzas de extrusión elevadas, pero mecánicamente sencillas y directas. | 3. En comparación con la extrusión directa, se requiere entre un 25 y un 30 % menos de fuerza de extrusión. Sin embargo, el uso de arietes huecos era limitado. |

| 4. Los altos rechazos o desperdicio de material promedian entre el 18% y el 20%. | 4. El bajo porcentaje de rechazos o desperdicio de material es solo del 5 al 6% del peso de la palanquilla. |

Proceso de extrusión en frío

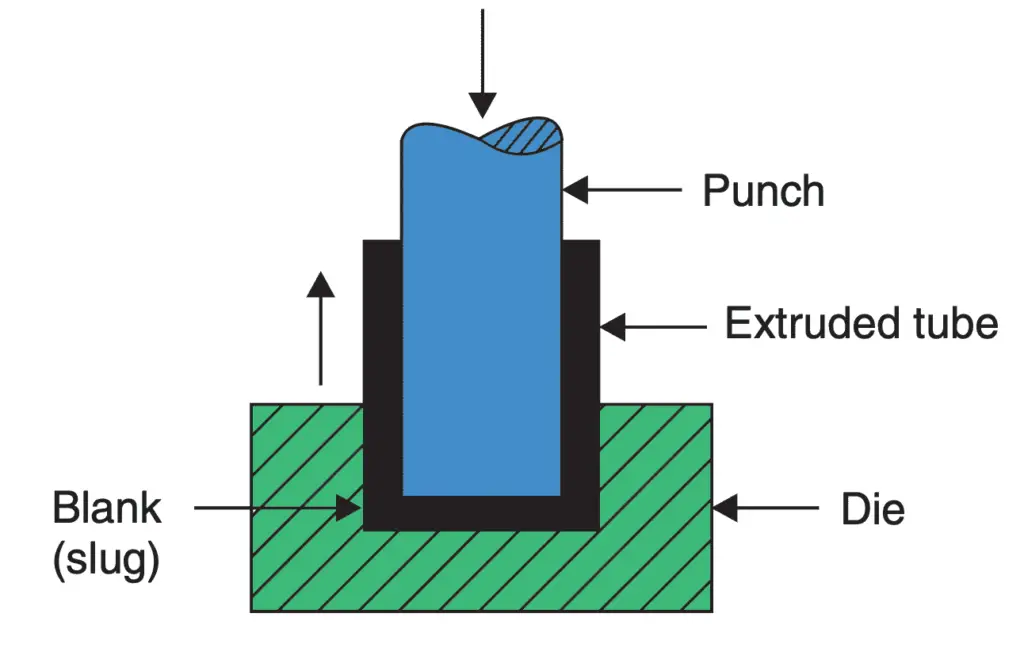

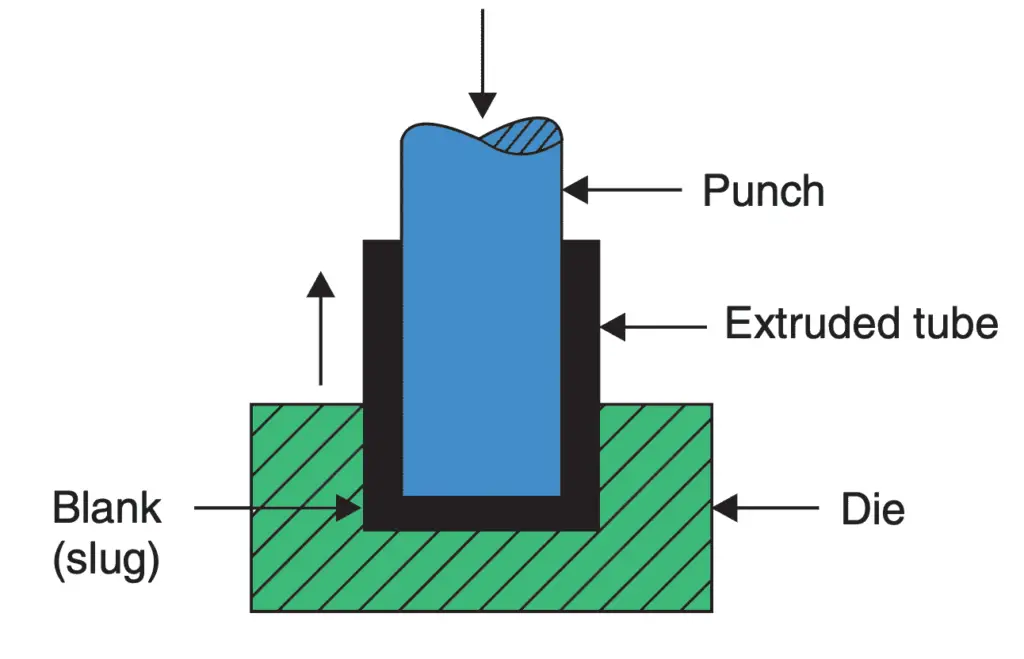

1. Proceso de extrusión de puta

Este proceso también se conoce como proceso de extrusión. Se utiliza para producir pequeños tubos sin costura de paredes delgadas hechos de aluminio y cobre. Esto sucede en dos pasos. El primer paso es convertir la pieza en bruto en una pieza con forma de copa. En la segunda etapa, las paredes de la primera copa se vuelven más delgadas y se alarga. El proceso se puede entender en la siguiente figura. Este proceso es un proceso de extrusión directa.

2. Extrusión hidrostática

Este es un proceso de extrusión directa. Sin embargo, la presión la ejerce por todos lados un medio líquido sobre la pieza bruta de metal. Los líquidos comúnmente utilizados son glicerina, etilglicol, aceites minerales, aceite de ricino mezclado con alcohol, etc. Se utilizan presiones muy altas: de 1000 a 3000 MPa. Con este método se pueden extruir con éxito incluso materiales relativamente frágiles.

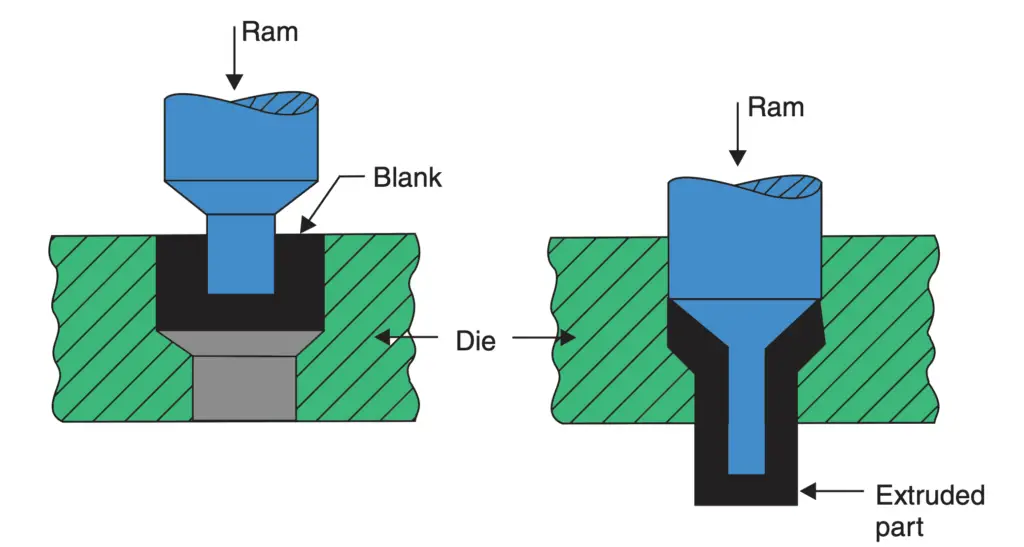

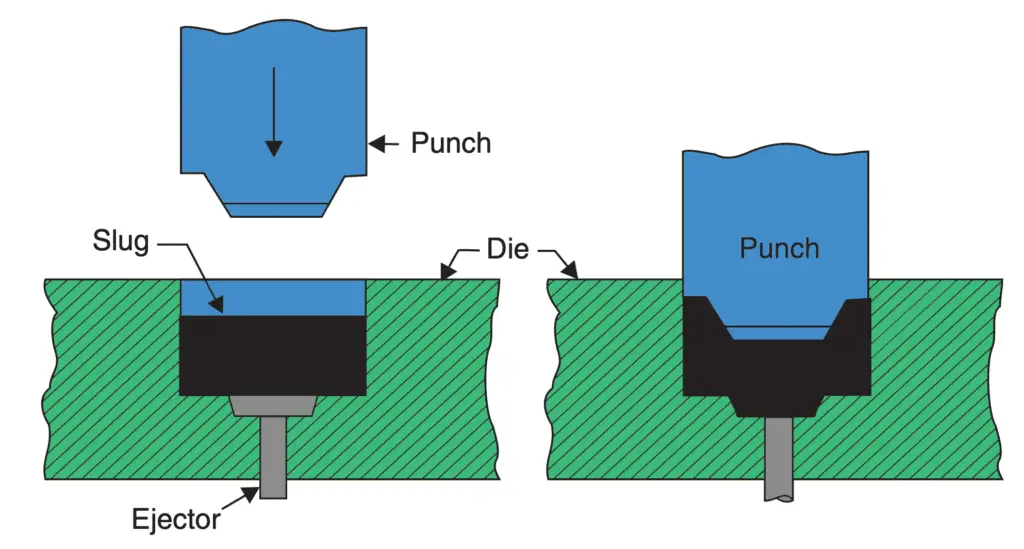

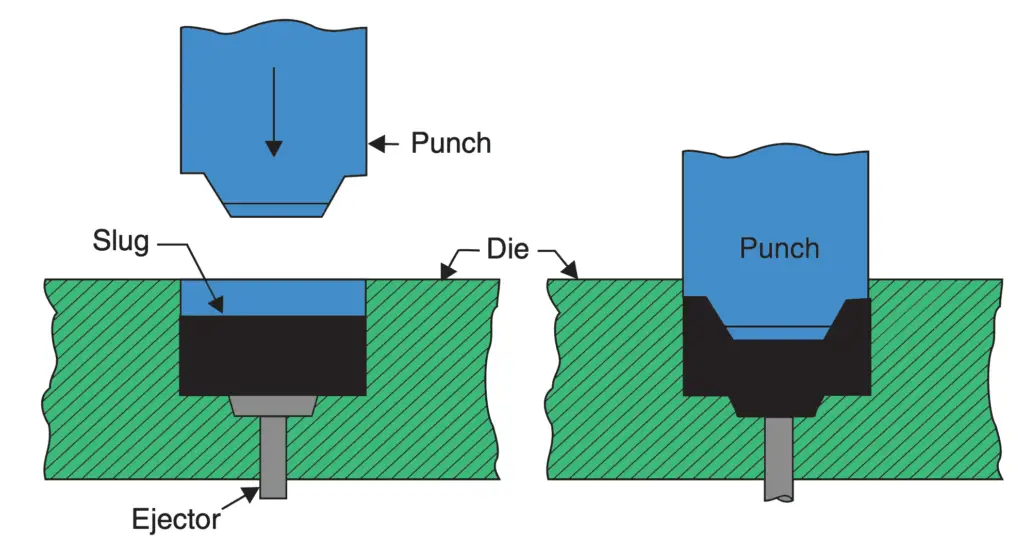

3. Extrusión de impacto

En este proceso, como se muestra en la figura siguiente, el punzón desciende a gran velocidad y golpea el centro de la pieza en bruto, que se coloca en un troquel.

El material se deforma y fluye hacia arriba para llenar el espacio anular entre la matriz y el punzón. Antes de utilizar plástico laminado para fabricar pasta de dientes, tubos de crema de afeitar, etc., estos tubos de pasta plegables se fabricaban y se fabrican mediante este proceso. Este proceso es en realidad un proceso de extrusión inversa.

4. Extrusión en frío

Este proceso se muestra en la siguiente figura.

Generalmente es similar al proceso de extrusión, pero existen dos diferencias:

- El sello baja lentamente

- La altura del producto extruido es pequeña y las paredes laterales son mucho más gruesas que los productos de paredes delgadas producidos por extrusión.

Básicamente, este proceso es extrusión inversa.

Comparación entre extrusión en frío y en caliente

Esto se muestra en la siguiente tabla:

| extrusión en frío | extrusión en caliente |

| 1. Mejor calidad superficial y sin capas de óxido. | 1. La superficie está cubierta de capas de óxido. La calidad de la superficie no es comparable a la extrusión en frío. |

| 2. Buen control de la tolerancia dimensional, sin mecanizado o con muy poco mecanizado. | 2. El control dimensional no es comparable al frío Productos de extrusión. |

| 3. Altas tasas de producción a bajos costos. Apto para la producción de componentes individuales. | 3. Altas tasas de producción, pero adecuadas para la producción en masa. Material, no componentes individuales. |

| 4. Propiedades mecánicas mejoradas mediante endurecimiento por trabajo. | 4. Dado que el procesamiento es en caliente, la recristalización tener lugar. |

| 5. Las herramientas están expuestas a cargas elevadas. | 5. Las herramientas están expuestas a cargas elevadas. altas temperaturas. Sin embargo, la tensión de la herramienta está presente. más bajo que con la extrusión en frío. |

| 6. La lubricación es crucial | 6. La lubricación es crucial. |

Máquinas para extrusión

- Para la extrusión se utilizan prensas tanto hidráulicas como mecánicas en configuraciones horizontales y verticales.

- Deberían poder ejercer grandes fuerzas y sus arietes deberían tener golpes largos.

- Para reducir la fricción entre el metal y las paredes de la cámara de extrusión, se utilizan lubricantes.

- Los troqueles y punzones están fabricados con aceros aleados de buena calidad conocidos como aceros para troqueles en frío y en caliente.

- La velocidad de extrusión para aleaciones de metales ligeros es del orden de 0,5 m/s. y para aleaciones de cobre a 4,5 m/seg.

Error de extrusión

- A veces aparecen grietas superficiales en la superficie de metales/productos extruidos.

- Esto se debe al calor generado durante el proceso de extrusión.

- Estas grietas se producen especialmente en piezas extruidas de aleaciones de aluminio, magnesio y zinc.

- El producto extruido también puede desarrollar grietas internas.

- Estos también se conocen como “explosión central”, “agrietamiento central” y “fractura en punta de flecha”.

- La tendencia a que se formen grietas centrales aumenta al aumentar los ángulos y la contaminación del material.

Diploma

Hemos discutido varios procesos de extrusión bajo procesos de extrusión en caliente y extrusión en frío y también discutimos las diferencias entre los procesos de extrusión en caliente y en frío. Se brindó alguna información sobre los defectos de los procesos de extrusión. También se habló de la máquina utilizada para los procesos de extrusión. Háganos saber lo que piensa sobre este artículo en la sección de comentarios a continuación.

[automatic_youtube_gallery type=»search» search=»¿Qué es un proceso de extrusión?

» limit=»1″]

Proceso de Extrusión: Tipos, Defectos y Máquinas Utilizadas

Proceso de Extrusión

El proceso de extrusión es una técnica utilizada en la industria de metalurgia en la cual un metal es sometido a flujo plástico al ser encerrado en una cámara cerrada con una abertura en forma de dado. El material es tratado de tal manera que pueda deformarse plásticamente a una velocidad lo suficientemente rápida y pueda ser expulsado a través de la abertura del dado.

Durante el proceso, el metal adopta la forma del dado y sale como una tira larga con la misma sección transversal que la abertura del dado. Es importante mencionar que la tira de metal producida tendrá una orientación de grano longitudinal.

Este proceso de extrusión es comúnmente utilizado en la fabricación de secciones sólidas y huecas de metales no ferrosos y sus aleaciones, como aluminio, aleaciones de aluminio-magnesio, magnesio y sus aleaciones, cobre, latón y bronce, entre otros. Sin embargo, algunos productos de acero también son fabricados mediante extrusión.

El material a extruir se encuentra en forma de lingotes o billets. La extrusión puede realizarse en caliente o en frío. Las secciones transversales de los productos extruidos varían ampliamente.

Ventajas del Proceso de Extrusión

A continuación, discutiremos algunas de las ventajas del proceso de extrusión:

- La complejidad y la variedad de piezas que se pueden producir mediante extrusión son muy amplias. Los dados son relativamente simples y fáciles de fabricar.

- El proceso de extrusión se completa en un solo paso.

- A diferencia del laminado, la cantidad de reducción en la extrusión es muy grande.

- El proceso de extrusión puede ser fácilmente automatizado.

- Grandes diámetros, productos huecos y tubos de pared delgada se producen fácilmente mediante extrusión.

- Los productos extruidos tienen un buen acabado superficial y una excelente precisión dimensional y geométrica. Estas características no se encuentran en los productos laminados.

Procesos de Extrusión Diferentes

El proceso de extrusión se clasifica en procesos de extrusión en caliente y en frío.

Procesos de Extrusión en Caliente:

- Extrusión Directa: Este proceso implica calentar el material a extruir y presionarlo a través de un dado.

- Extrusión Indirecta: En este proceso, el material caliente es presionado contra un dado mediante un punzón.

Procesos de Extrusión en Frío:

- Extrusión Hooker: Se utiliza para producir tubos pequeños y delgados de aluminio y cobre.

- Extrusión Hidrostática: En este proceso se aplica presión al material a través de un medio fluido.

- Extrusión por Impacto: Se utiliza para fabricar tubos de pasta metálica. Es similar a la extrusión indirecta, pero con mayor velocidad.

- Forja en Frío por Extrusión: Es similar a la extrusión por impacto, pero con un punzón descendiendo lentamente.

Máquinas Utilizadas para la Extrusión

Tanto las prensas hidráulicas como las mecánicas en configuraciones horizontales o verticales se utilizan para la extrusión. Estas máquinas deben ser capaces de ejercer altas fuerzas y tener recorridos largos en sus pistones. Para reducir la fricción entre el metal y las paredes de la cámara de extrusión, se utilizan lubricantes. Los dados y punzones están fabricados con aceros aleados de buena calidad conocidos como aceros para matrices en caliente y en frío. La velocidad de extrusión varía dependiendo del tipo de metal utilizado.

Defectos de la Extrusión

En ocasiones, la superficie de los productos extruidos puede desarrollar grietas superficiales debido al calor generado durante el proceso. Estas grietas están asociadas principalmente con extrusiones de aleaciones de aluminio, magnesio y zinc. También es posible que el producto extruido desarrolle grietas internas, conocidas como rotura central, agrietamiento central o fractura en punta de flecha. La probabilidad de que ocurra este tipo de grietas aumenta con la presencia de impurezas en el material.

Conclusion

En resumen, hemos discutido los diferentes procesos de extrusión, tanto en caliente como en frío, así como las ventajas, las máquinas utilizadas y los posibles defectos en el proceso. Como siempre, nos encantaría recibir tus comentarios y opiniones en la sección de comentarios.

Preguntas frecuentes: