¿Sabes cómo funcionan los sistemas de frenos de aire en los vehículos? En este artículo, te explicaremos todo sobre los componentes, el principio de funcionamiento y las aplicaciones de este importante sistema. Descubre cómo los vehículos utilizan el sistema de frenos de aire para detenerse de manera segura y eficiente. Acompáñanos en este recorrido por el fascinante mundo de los sistemas de frenos de aire.

Sistema de frenos de aire | Componentes, principio de funcionamiento, aplicación.

“Los frenos son tan importantes para un automóvil como el motor”, se dijo con razón, porque si necesitamos un motor para propulsar un vehículo, también necesitamos frenos para detenerlo. Esta afirmación también es similar a la primera ley de Newton que todos conocemos. Como sabemos hoy en día, en los vehículos ligeros hoy en día utilizamos un sistema de frenado hidráulico para detener o reducir la velocidad del vehículo. Sin embargo, surge la pregunta: ¿es eficaz el sistema de frenado hidráulico en vehículos pesados? Si no, ¿qué necesitamos para detener o reducir la velocidad de vehículos pesados como autobuses y camiones? Busquemos respuestas.

Leer más :

Diseño y funcionalidad de un sistema de frenos de aire comprimido para vehículos de motor.![]()

Tipos de frenos | Diferentes tipos de sistemas de frenado.![]()

Un sistema de frenos de aire es un tipo de sistema de frenos generalmente utilizado en vehículos pesados o vehículos que requieren un sistema de frenos verdaderamente potente y eficiente. Es un tipo de freno de fricción que utiliza aire como medio de compresión para las pastillas de freno en lugar de líquido hidráulico.

Los sistemas de frenos de aire neumáticos se utilizan comúnmente en vehículos pesados como autobuses y camiones.

Los frenos de aire fueron inventados por George Westinghouse para su uso en trenes. Después de demostrar su valía en los trenes, los frenos de aire se adaptaron posteriormente para su uso en vehículos pesados. La seguridad y confianza en el frenado que los frenos de aire ofrecen a los vehículos pesados están garantizadas hasta el día de hoy.

Se requieren diferentes sistemas de frenado por las siguientes razones:

- Debido a que la carga de un vehículo liviano y de un vehículo pesado es diferente, la fuerza de frenado requerida para detener el vehículo pesado es mucho mayor que la de un vehículo liviano. Por lo tanto, los vehículos pesados deben estar equipados con un sistema de frenado que pueda proporcionar suficiente fuerza de frenado para detener o reducir la velocidad del vehículo.

- Cuando se trata de vehículos ligeros, los frenos hidráulicos proporcionan potencia de frenada más que suficiente para detener o frenar el vehículo debido a sus reducidas dimensiones. Sin embargo, en el caso de vehículos pesados y de grandes dimensiones, la eficacia del sistema de frenado hidráulico es de suma importancia.

- Dado que el líquido se utiliza para empujar el pistón en un sistema de freno hidráulico, la seguridad es de suma importancia porque si hay una fuga en los componentes del sistema hidráulico, el efecto de frenado se reducirá ligeramente o incluso se perderá por completo, ya que siempre hay aire disponible. Por lo tanto, la falla del freno es una preocupación menor debido a fugas en los sistemas de frenos de aire.

- El tamaño de los componentes (cilindro maestro, líneas de freno, etc.) del sistema de freno hidráulico aumenta con el tamaño del vehículo, lo que a su vez hace que la instalación sea muy compleja, lo que no supone un problema con los sistemas de frenos de aire.

- Debido a medidas de seguridad como fallas y eficiencia de los frenos, el gobierno ha hecho obligatorio el uso de sistemas de frenos de aire para vehículos pesados como autobuses y camiones.

Por esta razón mencionada anteriormente, George Westinghouse introdujo el sistema de frenos de aire para el sistema de frenado de los ferrocarriles en marzo de 1872, ya que es a prueba de fallos.

COMPONENTES

1. Compresor de aire

Es el compresor el que bombea aire de la atmósfera al tanque de almacenamiento de aire y es accionado por el motor mediante una transmisión por correa.

2. Regulador del compresor de aire –

Es el dispositivo de control en el sistema de frenos de aire el que regula la presión de compresión del aire bombeado por el compresor de aire al tanque de almacenamiento de aire.

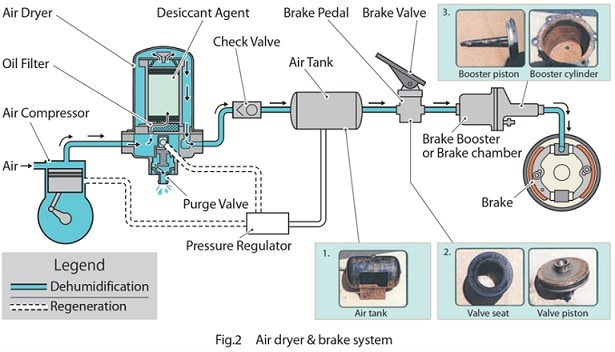

3. Secador de aire

Se trata de un dispositivo con el que se elimina la humedad del aire procedente de la atmósfera para evitar que se forme condensación en las tuberías y en el depósito de aire, que, por ejemplo, puede provocar fallos en los frenos en invierno debido a la congelación de la condensación.

4. Almacenamiento de aire (depósito)-

Es el tanque en el que se almacena el aire comprimido suministrado por el compresor. Este acumulador siempre tiene suficiente aire comprimido para que los frenos se puedan aplicar varias veces y también evita fallas en los frenos si el compresor de aire no funciona correctamente.

5. Pedal de freno

Este es el mecanismo operado por el conductor que se utiliza para aplicar los frenos para detener o reducir la velocidad del vehículo. Cuando se aplican los frenos, se genera aire comprimido, lo que a su vez ralentiza el neumático en movimiento.

6. Guardabarros

Este es el dispositivo que se coloca en una línea de freno en el punto donde se separa un ramal y se drena a la válvula triple, la cual elimina la suciedad del aire antes de enviarla a la válvula triple.

7. Cilindro de freno o cámara de freno

Se trata de un dispositivo formado por un cilindro y un pistón a través del cual se aplica aire comprimido para prensar las pastillas de freno, que a su vez hacen contacto por fricción con el disco o tambor para detener o desacelerar el vehículo.

8. Válvula de freno o válvula triple

Aplicar y soltar el freno requiere una liberación continua y un aumento de presión en las líneas de freno y en el cilindro de freno de acuerdo con el movimiento del pedal del freno. Esto se logra mediante la triple válvula utilizada en el sistema de frenos de aire.

9. Tambores de freno –

El tambor de freno es el componente a través del cual se transmite la fuerza de frenado a la rueda debido al contacto de fricción entre las pastillas de freno y el revestimiento del tambor para detener o desacelerar el vehículo. La superficie exterior del tambor de freno, formada por forros de tambor, gira con la rueda y la parte interior, formada por zapatas de freno, permanece en reposo cuando no se pisa el pedal del freno.

Nota – Normalmente, los tambores de freno se utilizan en los sistemas de frenos de aire, pero con la disposición adecuada, los frenos de disco también se pueden utilizar en los sistemas de frenos de aire.

PRINCIPIO DE FUNCIONAMIENTO

Una configuración típica del sistema de frenos de aire para un vehículo pesado consta de frenos de servicio, frenos de estacionamiento, un pedal de control y un tanque de almacenamiento de aire. Los frenos de estacionamiento en esta configuración constan de un conjunto de frenos de disco o tambor mantenidos en la posición de bloqueo mediante un mecanismo de resorte. Luego se requiere presión de aire para soltar el freno de mano y poner el vehículo en movimiento. Con los frenos de servicio, que se utilizan para el funcionamiento normal del vehículo, se presiona un pedal para detener o activar y desactivar el freno.

Generalmente se utiliza una presión de 6,8 a 8,2 bar para este tipo de aplicación. La mayoría de los vehículos comerciales pesados utilizan frenos de tambor con sistemas de frenos de aire comprimido, pero ahora también están en auge los frenos de disco. Todo vehículo equipado con frenos de aire tiene un manómetro montado en el tablero y dentro del campo de visión del conductor. Esto permite al conductor u operador del vehículo conocer completamente la presión de funcionamiento en el compresor. También existen sistemas y mecanismos de seguridad adecuados para advertir al conductor u operador si hay un mal funcionamiento o una caída repentina en la presión de funcionamiento. Al actuar como un mecanismo de emergencia a prueba de fallas en caso de una caída extremadamente repentina en la presión del aire, los frenos de estacionamiento accionados por resorte se activan inmediatamente, lo que garantiza que el vehículo se detenga de manera segura.

El principio básico de un sistema de frenos de aire es similar al de cualquier otro tipo de sistema de frenos. La única diferencia es el uso de aire comprimido en lugar de fluidos hidráulicos.

En principio se trata simplemente de un sistema de frenado convencional.

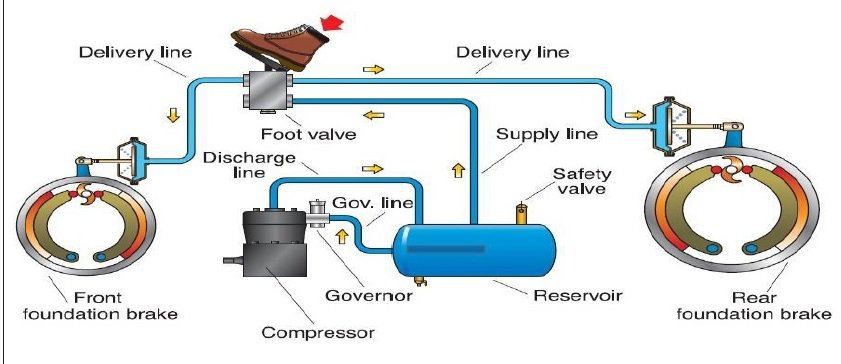

Sistema de suministros: El corazón de todo sistema de frenos de aire es el compresor. El compresor es el dispositivo que crea y de alguna manera regula el flujo de aire comprimido en el sistema. El compresor es accionado directamente por el motor y utiliza el lubricante habitual del motor.

El aire comprimido se fuerza a través de un serpentín de enfriamiento hacia un secador de aire. Desde aquí el aire se almacena en un tanque de almacenamiento para su uso. El depósito está conectado a una complicada red de circuitos para los frenos delanteros, traseros y de estacionamiento. El sistema de suministro también incluye la válvula de drenaje, la válvula de alivio de presión y la válvula de seguridad.

Sistema de control: El sistema de control consta esencialmente del circuito del freno de servicio, el circuito del freno de estacionamiento y el circuito del freno del remolque (si corresponde). El circuito de freno de servicio consta de dos circuitos de freno individuales para los frenos de las ruedas delanteras y traseras. Ambos circuitos están conectados a sus tanques dedicados para brindar seguridad adicional en caso de que falle el tanque principal.

El circuito del freno de mano está conectado a un mecanismo de resorte que utiliza presión de aire para mantener el resorte en la posición desbloqueada. Una caída de presión en este circuito hace que se activen los frenos de estacionamiento. El sistema de frenado del remolque tiene sus propias líneas operativas y se utiliza cuando hay un remolque acoplado al vehículo. Tiene una línea de suministro y una línea de control. La línea de suministro se alimenta desde el tanque principal y la línea de control recibe su señal del sistema de frenos de servicio para un mejor frenado.

Cuando el conductor de un vehículo presiona el pedal del freno para detener o reducir la velocidad del vehículo, tienen lugar los siguientes procesos:

1. Cuando el conductor arranca el motor, se pone en marcha el compresor de freno accionado por el motor, que a su vez comienza a comprimir el aire atmosférico. A través del regulador del compresor, este aire comprimido se envía con la presión óptima al depósito de aire comprimido, que siempre contiene una determinada cantidad de aire almacenado del ciclo anterior.

2. Cuando el conductor presiona el pedal del freno, la válvula de escape de la válvula triple se cierra y la válvula de entrada se abre, lo que a su vez permite que el aire comprimido del depósito fluya a través de las líneas de freno del sistema.

3. Este aire comprimido que fluye a través de las líneas de freno se transfiere luego al cilindro de freno, que contiene un pistón.

4. Cuando el aire comprimido aplica presión al pistón en la cámara de freno, el pistón se aleja de su posición original, convirtiendo esta energía neumática en energía mecánica.

5. En el extremo de la rueda del cilindro de freno se encuentran los tambores de freno, en los que se encuentra una carcasa para el actuador mecánico, como por ejemplo muelles o muelles, en cuyo extremo exterior se encuentran las pastillas de freno.

6. El movimiento del pistón debido a la presión ejercida por el aire comprimido hace que el actuador mecánico en el tambor de freno se expanda, lo que a su vez empuja las pastillas de freno hacia afuera para hacer contacto por fricción con las líneas giratorias del tambor.

7. Este contacto de fricción entre las pastillas de freno y las líneas del tambor giratorio desacelera las ruedas para detener o desacelerar el vehículo.

APLICACIONES

Debido a su capacidad para prevenir fallas de los frenos, los sistemas de frenos de aire se usan ampliamente en varios vehículos, pero para vehículos pesados como camiones y autobuses, las regulaciones gubernamentales sobre vehículos requieren sistemas de frenos de aire.

1. Se utiliza en el transporte ferroviario.

2. Todos los camiones y autobuses que circulan hoy en día tienen sistemas de frenos de aire, sólo unos pocos los tienen.

- Autobuses Volvo 9400PX.

- Camión Bharat Benz 3123R.

- camiones con múltiples remolques,

- autobuses de larga distancia de alta velocidad,

- Vehículos con fines militares y

- Semirremolque

Más recursos/artículos

Notas sobre piezas y sistemas en la construcción de automóviles, artículo.

Tendencias automotrices, artículos de noticias, notas.

Notas conceptuales mecánicas y subjetivamente básicas, artículos.

Índice de temas del seminario actual: informe, descarga PPT

Mensajes recientes

Enlace a los 10 mejores programas de diseño mecánico 3D de 2023

Los 10 mejores programas de diseño mecánico 3D de 2023

Introducción al software de diseño mecánico 3D En el mundo de la ingeniería, el software de diseño mecánico desempeña un papel crucial a la hora de convertir las ideas en realidad. Estas herramientas de software permiten a los ingenieros…

Enlace a Cojinetes lisos: tipos, aplicaciones de trabajo y ventajas

Cojinetes lisos: tipos, aplicaciones de trabajo y ventajas

Introducción a los cojinetes lisos principales Los cojinetes lisos principales son componentes críticos en diversas máquinas y sistemas mecánicos. Estos rodamientos brindan soporte y reducen la fricción entre la rotación…

[automatic_youtube_gallery type=»search» search=» Sistema de frenos de aire | Componentes, principio de funcionamiento, aplicación.

» limit=»1″]

Sistema de freno de aire | Componentes, principio de funcionamiento, aplicación

«Los frenos son tan importantes como el motor para un automóvil», tal y como nos dice Newton en su primera ley de movimiento. Como sabemos, en los vehículos ligeros utilizamos un sistema de frenos hidráulicos para detener o frenar el vehículo. Pero surge la pregunta, ¿es efectivo el sistema de frenos hidráulicos cuando se trata de vehículos pesados? Si no lo es, ¿qué necesitamos para frenar o decelerar vehículos pesados como autobuses y camiones? Vamos a buscar las respuestas.

El sistema de frenos de aire es un tipo de sistema de frenos que se utiliza generalmente en vehículos comerciales pesados o en vehículos que requieren un sistema de frenos potente y eficiente. Es un tipo de freno por fricción en el que se utiliza aire como medio de compresión para las pastillas de freno.

Este sistema de freno neumático se utiliza normalmente en vehículos pesados como autobuses y camiones. Los frenos de aire fueron inventados por George Westinghouse para su uso en trenes. Después de haber demostrado su capacidad en los trenes, los frenos de aire fueron adaptados posteriormente para su uso en vehículos pesados. La seguridad y la confianza en la frenada que ofrecen los frenos de aire a los vehículos pesados están garantizadas hasta hoy en día.

Existen diferentes sistemas de frenado debido a las siguientes razones:

– La carga de un vehículo ligero y un vehículo pesado varía, por lo que la fuerza de frenado requerida para detener el vehículo pesado es mucho mayor. Por lo tanto, los vehículos pesados deben estar equipados con un sistema de frenado que pueda proporcionar la suficiente fuerza de frenado para detener o decelerar el vehículo.

– Cuando hablamos de vehículos ligeros, los frenos hidráulicos proporcionan más que suficiente fuerza de frenado para detener o decelerar el vehículo debido a sus dimensiones reducidas. Sin embargo, cuando se trata de vehículos pesados, que son de mayor tamaño, la eficacia del sistema de frenado hidráulico es una gran preocupación.

– Como se utiliza fluido para presionar el pistón en el sistema de frenado hidráulico, la seguridad es una gran preocupación, ya que cualquier fuga en los componentes del sistema hidráulico reduce rápidamente la eficiencia de la frenada o la anula por completo. Dado que el aire siempre está disponible, la falla de frenado debido a una fuga es menos preocupante en el sistema de frenado de aire.

– El tamaño de los componentes (cilindro maestro, líneas de freno, etc.) del sistema de frenos hidráulicos aumenta con el tamaño del vehículo, lo que a su vez dificulta su instalación, lo cual no es un problema en el sistema de frenos de aire.

– Debido a las medidas de seguridad como la falla de frenado y la eficiencia, el gobierno ha hecho obligatorio el uso de sistemas de frenos de aire en vehículos pesados como autobuses y camiones.

Debido a estas razones mencionadas anteriormente, en marzo de 1872 George Westinghouse introdujo el sistema de frenado de aire para el sistema de frenos en los ferrocarriles debido a su característica de seguridad.

COMPONENTES

1. Compresor de aire: es el compresor que bombea aire de la atmósfera al depósito de aire y es impulsado por el motor a través de una correa.

2. Regulador del compresor de aire: es el dispositivo que se utiliza en el sistema de frenos de aire para controlar la presión de compresión del aire que se bombea al depósito de aire a través del compresor de aire.

3. Secador de aire: es el dispositivo utilizado para eliminar la humedad del aire procedente de la atmósfera para evitar la condensación de agua en las líneas y el depósito de aire, lo que puede causar fallos en los frenos, como durante el invierno debido a la congelación de esa agua condensada.

4. Depósito de aire: es el depósito que se utiliza para almacenar el aire comprimido enviado por el compresor. Este depósito siempre tiene suficiente cantidad de aire comprimido para que los frenos puedan ser accionados varias veces y también evita la falla de frenado cuando el compresor de aire muestra un mal funcionamiento.

5. Pedal de freno: es el mecanismo que es accionado por el conductor y se utiliza para accionar los frenos para detener o decelerar el vehículo. Cuando se presionan los frenos, se empuja el aire comprimido, que a su vez aplica los frenos en el neumático en movimiento.

6. Colector de suciedad: es el dispositivo que se coloca dentro de una línea de tubería de freno en el lugar donde se separa una derivación y se lleva al cilindro de triple vía, que elimina la suciedad del aire antes de enviarlo al cilindro de triple vía.

7. Cilindro de freno o cámara de freno: es el dispositivo que se compone de un cilindro y un pistón sobre el que se aplica la presión del aire comprimido para empujar las pastillas de freno, que a su vez entran en contacto con el disco o tambor para detener o decelerar el vehículo.

8. Válvula de freno o válvula de triple vía: la actuación y liberación del freno requiere una liberación continua y una acumulación de presión en las líneas de freno y en el cilindro de freno de acuerdo con el movimiento del pedal de freno. Esto lo hace la válvula de triple vía utilizada en el sistema de frenos de aire.

9. Tambores de freno: el tambor de freno es el componente a través del cual se transfiere la fuerza de frenado debido al contacto por fricción entre las pastillas de freno y el revestimiento del tambor a la rueda para detener o frenar el vehículo. La superficie exterior del tambor de freno, que consta de un revestimiento de tambor, gira con la rueda y la parte interior, que consta de las zapatas de freno, permanece en su estado de reposo cuando el pedal de freno no está presionado.

NOTA: Por lo general, se utilizan tambores de freno en el sistema de frenos de aire, pero con la disposición adecuada también se pueden utilizar frenos de disco en el sistema de frenos de aire.

PRINCIPIO DE FUNCIONAMIENTO

Una configuración típica del sistema de frenos de aire para un vehículo pesado consta de frenos de servicio, frenos de estacionamiento, un pedal de control y un depósito de aire. Los frenos de estacionamiento en esta configuración constan de un conjunto de frenos de disco o tambor que se mantienen en posición bloqueada por un mecanismo de resorte. A continuación, se requiere presión de aire para liberar el freno de estacionamiento y poner el vehículo en movimiento. En caso de frenos de servicio, que se utilizan para la operación regular del vehículo, se presiona un pedal para detener o frenar el vehículo.

Generalmente, se utiliza una presión de 6.8 a 8.2 bares para este tipo de aplicación. La mayoría de los vehículos comerciales pesados utilizan tambores en los sistemas de frenos de aire, aunque el uso de frenos de disco también está en aumento. Todos los vehículos equipados con frenos de aire tienen un manómetro montado en el panel de instrumentos y a la vista del conductor, lo que permite que el conductor o el operador del vehículo estén completamente informados de la presión operativa en el compresor. También se disponen sistemas y mecanismos de seguridad adecuados que alertan al conductor o al operador en caso de un mal funcionamiento o una caída repentina en la presión de funcionamiento. Como mecanismo de emergencia en caso de una caída extrema repentina en la presión de aire, los frenos de estacionamiento accionados por resorte se enganchan de inmediato, deteniendo el vehículo de forma segura.

El principio básico de un sistema de frenos de aire es similar al de cualquier otro tipo de sistema de frenos, siendo el único factor diferenciador el uso de aire comprimido en lugar de fluidos hidráulicos. Por lo tanto, en principio, es simplemente un sistema de frenos convencional.

SISTEMA DE SUMINISTRO: El corazón de cualquier sistema de frenos de aire es el compresor. El compresor es el dispositivo que genera y regula, en cierta medida, el flujo de aire comprimido en el sistema. El compresor está accionado directamente por el motor y utiliza el lubricante común disponible con el motor.

El aire comprimido se empuja a través de una bobina de refrigeración y hacia un secador de aire. A continuación, el aire se almacena en un tanque de reserva para su uso. El tanque de reserva está conectado a una intrincada red de circuitos para los frenos delanteros, los frenos traseros y los frenos de estacionamiento. El sistema de suministro también contiene la válvula de drenaje, la válvula de presión limitada y la válvula de seguridad.

SISTEMA DE CONTROL: El sistema de control consta en líneas generales de un circuito de freno de servicio, un circuito de freno de estacionamiento y un circuito de freno de remolque (si corresponde). El circuito de freno de servicio consta de dos circuitos de freno individuales, uno para los frenos delanteros y otro para los frenos traseros. Ambos circuitos están conectados a sus depósitos especiales para una mayor seguridad en caso de fallo del depósito maestro.

El circuito de freno de estacionamiento está conectado a un mecanismo de resorte en el que se utiliza la presión de aire para mantener el resorte en posición desbloqueada. Una caída en la presión de este circuito resulta en la activación de los frenos de estacionamiento. El sistema de freno de remolque tiene sus propias líneas de operación y se utiliza cuando se acopla un remolque al vehículo. Tiene una línea de suministro y una línea de control. La línea de suministro se alimenta del depósito maestro y la línea de control recibe su señal del sistema de freno de servicio para una mejor frenada.

Cuando el conductor de un vehículo presiona el pedal de freno para detener o frenar el vehículo, se producen los siguientes procesos:

1. Cuando el conductor arranca el motor, el compresor de freno comienza a funcionar, ya que está accionado por el motor, que a su vez comienza a comprimir el aire atmosférico y, a través del regulador del compresor, se envía aire comprimido con una presión óptima al depósito de aire comprimido, que siempre tiene una cierta cantidad de aire almacenado del ciclo anterior.

2. Cuando el conductor presiona el pedal de freno, la válvula de salida de la válvula de triple vía se cierra y la válvula de entrada se abre, lo que permite que el aire comprimido del depósito pase a través de las líneas de freno del sistema.

3. Este aire comprimido que fluye a través de las líneas de freno se transfiere al cilindro de freno que tiene un pistón en su interior.

4. Cuando el aire comprimido aplica presión sobre el pistón dentro de la cámara de freno, el pistón se mueve lejos de su posición original, convirtiendo esta energía neumática en energía mecánica.

5. En el extremo de la rueda del cilindro de freno, se colocan tambores de freno en los que hay una carcasa del actuador mecánico, como resortes o tensores, con pastillas de freno en su extremo exterior.

6. Debido al movimiento del pistón causado por la presión del aire comprimido, el actuador mecánico dentro del tambor de freno se expande, empujando las pastillas de freno hacia afuera para que entren en contacto por fricción con las líneas del tambor en rotación.

7. Con este contacto por fricción entre las pastillas de freno y las líneas del tambor en rotación, se aplican los frenos a las ruedas para detener o frenar el vehículo.

APLICACIONES

Debido a su propiedad de prevenir la falla del freno, los sistemas de frenos de aire se utilizan ampliamente en varios vehículos, pero en vehículos pesados como camiones y autobuses, debido a las regulaciones gubernamentales de vehículos, el sistema de frenos de aire es obligatorio.

1. Se utiliza en los ferrocarriles.

2. Todos los camiones y autobuses que circulan hoy en día utilizan sistemas de frenos de aire, como:

– Autobuses Volvo 9400PX.

– Camión Bharat Benz 3123R.

– Camiones con varios remolques.

– Autobuses de largo recorrido a alta velocidad.

– Vehículos de utilidad militar y semirremolques.

Fuentes externas: https://learnmech.com/air-braking-system-components-working-principle-application/